Trong ngành cơ khí chính xác, dụng cụ cắt là những công cụ đóng vai trò đặc biệt quan trọng và không thể thiếu khi gia công sản phẩm. Để hiểu rõ hơn về những loại công cụ này, hãy cùng Thiết bị cơ khí Đức Phong tìm hiểu chi tiết qua bài viết dưới đây nhé.

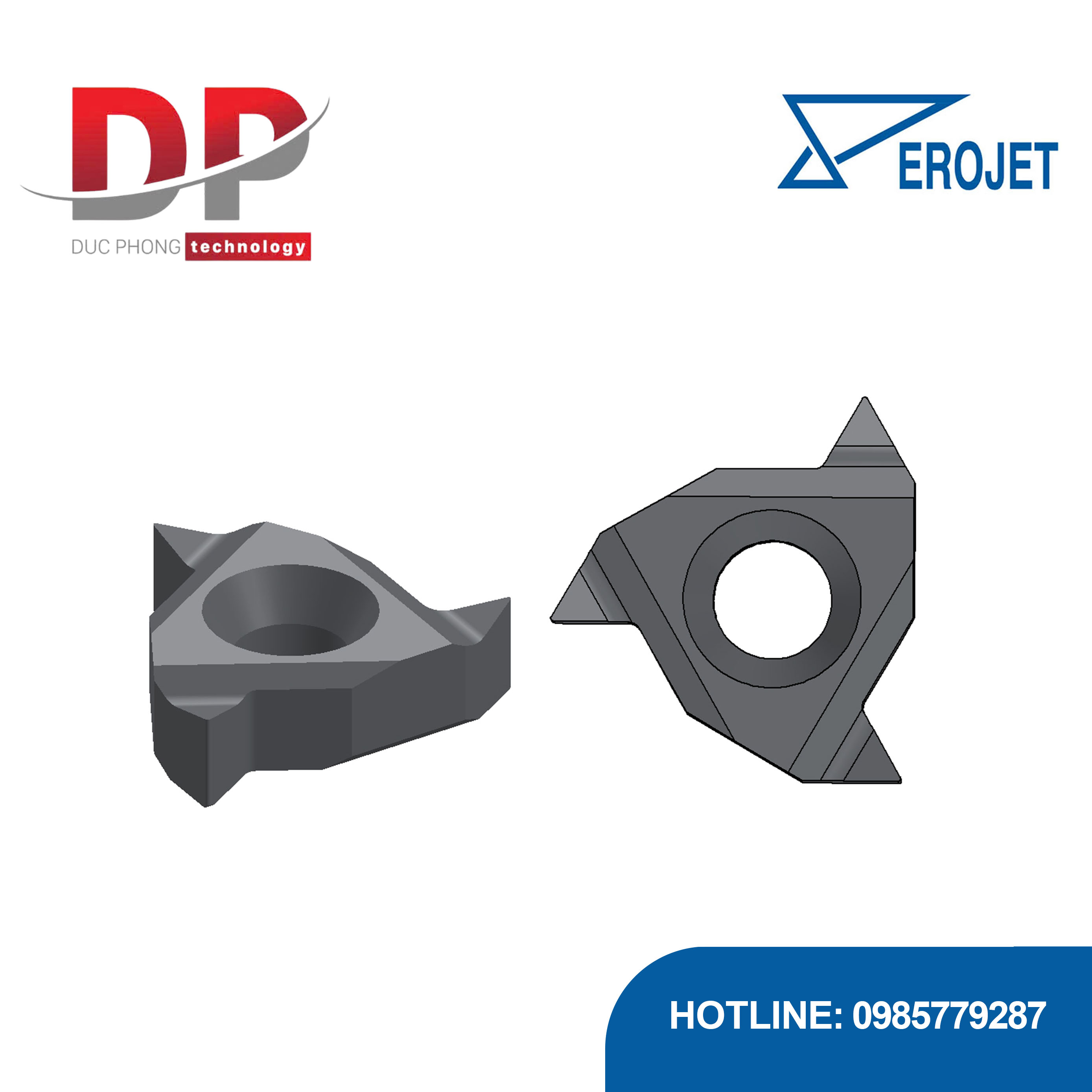

Dụng cụ cắt là những công cụ hoặc thiết bị dùng để loại bỏ vật liệu dư khỏi phôi, nhằm tạo ra hình dạng, kích thước và bề mặt đúng yêu cầu kỹ thuật trong quá trình gia công cơ khí với độ chính xác cao. Các loại dụng cụ như dao tiện, phay, khoan, ta rô, doa, mài cà và lăn nhám được thiết kế để đáp ứng các yêu cầu cụ thể trong ngành ô tô, hàng không, y tế và điện tử. Tại Việt Nam, nhu cầu về dụng cụ cắt gọt chất lượng cao tăng mạnh để đáp ứng các tiêu chuẩn quốc tế và tối ưu hóa sản xuất.

Như ở trên đã có đề cập đến thì dụng cụ cắt gọt cơ khí được chia ra nhiều loại khác nhau để ứng dụng phù hợp cho từng gia công khác nhau. Dưới đây là thông tin chi tiết từng loại.

Dụng cụ tiện được sử dụng trong cơ khí thường là dao tiện, chúng được sử dụng để loại bỏ vật liệu khỏi phôi đang quay trên máy tiện CNC hoặc máy Auto Lathe, nhằm tạo ra các chi tiết có dạng hình trụ, hình côn hoặc bề mặt phẳng. Theo Kennametal, dao tiện được chế tạo từ nhiều vật liệu lưỡi cắt khác nhau như thép gió (HSS), carbide và gốm, cho độ chính xác gia công có thể đạt ±0.01 mm. Cấu trúc dao được tối ưu với góc cắt phù hợp và lớp phủ chuyên dụng, giúp nâng cao tuổi thọ dao và hiệu suất cắt gọt.

Trong quá trình gia công, dao tiện làm việc bằng cách tiếp xúc và cắt vật liệu khi phôi quay, đặc biệt hiệu quả với các chi tiết dài, đường kính nhỏ hoặc có hình dạng phức tạp như trục, chốt và van. Tùy theo yêu cầu gia công, dao tiện được phân thành nhiều loại như dao tiện ngoài, dao tiện trong, dao tiện rãnh và dao tiện ren, đáp ứng đa dạng ứng dụng sản xuất.

Tại Việt Nam, dao tiện được sử dụng rộng rãi trong các ngành ô tô, cơ khí chính xác và thiết bị y tế, đặc biệt trên các dòng máy Auto Lathe Swiss Type như Star SR32, nhờ khả năng gia công độ chính xác cao, ổn định và tốc độ vượt trội.

Ưu điểm của dao tiện:

Dao tiện cho độ chính xác gia công cao, đặc biệt phù hợp với các chi tiết dạng hình trụ và sản xuất hàng loạt. Theo Sandvik Coromant, dao tiện carbide có tuổi thọ cao gấp khoảng 3 lần so với thép gió (HSS), giúp giảm đáng kể chi phí thay dao và thời gian dừng máy. Ngoài ra, dao tiện có kết cấu tiêu chuẩn, dễ thay thế và tương thích với nhiều dòng máy tiện CNC, từ máy phổ thông đến Auto Lathe.

Nhược điểm:

Dao tiện không phù hợp với các chi tiết có bề mặt hình học phức tạp hoặc phôi không quay. Chi phí đầu tư cho dao tiện carbide và gốm cao hơn so với HSS, theo Haimer. Bên cạnh đó, việc lựa chọn góc cắt hoặc thông số cắt không phù hợp có thể làm giảm tuổi thọ dao và ảnh hưởng trực tiếp đến chất lượng bề mặt gia công.

Vì vậy, doanh nghiệp cần cân nhắc kỹ vật liệu phôi, yêu cầu dung sai và điều kiện gia công để lựa chọn loại dao tiện phù hợp, đặc biệt trong các ứng dụng đòi hỏi độ chính xác cao.

Ứng dụng:

Dụng cụ phay được sử dụng chủ yếu là dao phay, chúng được sử dụng để loại bỏ vật liệu khỏi phôi thông qua chuyển động quay của dao trên máy phay CNC. Dao phay được phân thành nhiều loại như dao phay ngón, dao phay mặt, dao phay rãnh và dao phay đĩa, với độ chính xác gia công có thể đạt ±0.005 mm. Để nâng cao hiệu suất cắt và kéo dài tuổi thọ, dao phay thường được phủ các lớp TiAlN hoặc AlCrN, giúp tăng khả năng chịu nhiệt và chống mài mòn.

Trong quá trình làm việc, dao phay cắt vật liệu khi dao quay quanh trục chính, phù hợp để gia công bề mặt phẳng, rãnh, lỗ cũng như các chi tiết 3D có biên dạng phức tạp. Dao phay được thiết kế với nhiều lưỡi cắt, phổ biến từ 2 đến 8 lưỡi, tùy theo vật liệu gia công và yêu cầu về năng suất, độ nhẵn bề mặt.

Ưu điểm:

Tại Việt Nam, dao phay được sử dụng rộng rãi trong các ngành khuôn mẫu và ô tô, đặc biệt trên các dòng máy phay CNC 5 trục, nhờ khả năng gia công linh hoạt, độ chính xác cao và đáp ứng tốt các yêu cầu gia công hiện đại.

Dao phay CNC có tính linh hoạt cao, cho phép gia công hiệu quả nhiều dạng bề mặt và vật liệu khác nhau như nhôm, thép carbon, thép hợp kim và thép không gỉ. Đây là ưu điểm nổi bật giúp dao phay trở thành lựa chọn phổ biến trong gia công cơ khí chính xác và sản xuất công nghiệp hiện đại.

Theo Sandvik Coromant, dao phay đa lưỡi carbide có thể giúp tăng tốc độ cắt lên đến 30% so với dao tiện trong quá trình gia công bề mặt phẳng, từ đó nâng cao năng suất và rút ngắn thời gian chu kỳ gia công. Ngoài ra, khả năng gia công biên dạng 3D phức tạp, rãnh, hốc và bề mặt nghiêng giúp dao phay CNC đặc biệt phù hợp cho gia công khuôn mẫu chính xác và chi tiết kỹ thuật cao.

Nhờ kết hợp với máy phay CNC 3 trục, 4 trục và 5 trục, dao phay còn đảm bảo độ chính xác cao, độ lặp lại ổn định, đáp ứng tốt các yêu cầu về dung sai chặt chẽ trong sản xuất hàng loạt.

Nhược điểm:

Bên cạnh những ưu điểm, chi phí đầu tư dao phay CNC tương đối cao, đặc biệt là các loại dao phay đa lưỡi, dao phay phủ TiAlN hoặc AlCrN dùng cho gia công tốc độ cao. Theo Haimer, dao phay có xu hướng mài mòn nhanh khi gia công vật liệu cứng như titan hoặc thép hợp kim chịu nhiệt nếu hệ thống làm mát và bôi trơn không đảm bảo.

Ngoài ra, để duy trì độ chính xác khi gia công, dao phay CNC yêu cầu đầu kẹp dao chất lượng cao như HSK, BT hoặc SK, làm tăng chi phí đầu tư ban đầu cho doanh nghiệp. Việc lựa chọn thông số cắt không phù hợp cũng có thể ảnh hưởng đến tuổi thọ dao và chất lượng bề mặt sản phẩm.

Vì vậy, doanh nghiệp cần cân nhắc kỹ vật liệu phôi, tốc độ trục chính, lượng chạy dao và hệ thống làm mát, nhằm tối ưu hóa hiệu suất và tuổi thọ dao phay, đặc biệt trong sản xuất cơ khí hàng loạt.

Dụng Cụ Khoan CNC

Mũi khoan là dụng cụ cắt gọt chuyên dùng để tạo lỗ trên phôi trong gia công cơ khí chính xác. Các loại mũi khoan CNC phổ biến hiện nay bao gồm mũi khoan xoắn, mũi khoan tâm và mũi khoan bước, đáp ứng đa dạng yêu cầu gia công. Theo Kennametal, mũi khoan carbide CNC có thể đạt độ chính xác lỗ lên tới ±0.01 mm, đặc biệt phù hợp cho gia công tốc độ cao và sản xuất hàng loạt. Ngoài ra, các lớp phủ như TiN và TiAlN giúp giảm ma sát, tăng khả năng chịu nhiệt và kéo dài tuổi thọ mũi khoan.

Ưu điểm:

Mũi khoan CNC mang lại tốc độ gia công nhanh, độ chính xác cao và khả năng khoan lỗ sâu ổn định. Đặc biệt, mũi khoan carbide cho phép gia công hiệu quả trên thép hợp kim, thép không gỉ và vật liệu cứng, giúp tối ưu năng suất trong các dây chuyền sản xuất công nghiệp.

Nhược điểm:

Theo Sandvik Coromant, mũi khoan có nguy cơ gãy hoặc mẻ lưỡi khi gia công vật liệu cứng nếu hệ thống làm mát không phù hợp hoặc thông số cắt không tối ưu. Bên cạnh đó, chi phí mũi khoan carbide CNC thường cao hơn so với mũi khoan thép gió (HSS), đòi hỏi doanh nghiệp cân nhắc chi phí đầu tư ban đầu.

Mũi khoan CNC được sử dụng rộng rãi trong gia công chi tiết ô tô, điển hình là khoan lỗ bu-lông, lỗ định vị, cũng như trong ngành y tế, dùng để tạo lỗ dẫn trên linh kiện và thiết bị cấy ghép. Tại Việt Nam, nhiều doanh nghiệp cơ khí tại Đồng Nai sử dụng mũi khoan carbide trên máy CNC để gia công thép hợp kim, đảm bảo độ chính xác cao và tốc độ gia công ổn định.

Dụng Cụ Taro

Mũi taro là dụng cụ cắt gọt chuyên dùng để tạo ren trong lỗ, được ứng dụng rộng rãi trong gia công cơ khí chính xác. Các loại ta rô phổ biến bao gồm ta rô máy, ta rô tay và ta rô định hình. Theo Haimer, ta rô carbide phủ TiCN có thể đạt độ chính xác ren lên tới ±0.005 mm, rất phù hợp cho máy CNC và Auto Lathe. Thiết kế lưỡi cắt tối ưu giúp giảm lực cắt, tăng độ ổn định và kéo dài tuổi thọ ta rô.

Ưu điểm:

Ta rô CNC cho phép tạo ren chính xác, đồng đều, đáp ứng tốt yêu cầu sản xuất hàng loạt và các ứng dụng đòi hỏi dung sai chặt chẽ. Ta rô carbide đặc biệt phù hợp với gia công tốc độ cao, giúp nâng cao năng suất và giảm thời gian chu kỳ gia công.

Nhược điểm:

Theo BIG KAISER, ta rô có thể mài mòn nhanh khi gia công vật liệu cứng nếu tốc độ quay và lượng ăn dao không được kiểm soát chính xác. Ngoài ra, chi phí ta rô carbide CNC cao hơn so với ta rô HSS, yêu cầu doanh nghiệp đầu tư hợp lý để đạt hiệu quả lâu dài.

Ta rô CNC được sử dụng phổ biến trong gia công bu-lông, đai ốc ngành ô tô, cũng như trong sản xuất linh kiện y tế, điển hình là ren ốc vít cấy ghép. Tại TP.HCM, nhiều doanh nghiệp sử dụng ta rô CNC trên máy Auto Lathe Swiss Type như Star SR32 để tạo ren chính xác, đáp ứng các tiêu chuẩn kỹ thuật và chất lượng quốc tế.

Ngoài 3 loại dụng cụ phổ biến trên, còn một số dụng cụ cắt gọt khác như: Dụng cụ dao, mài cà, lăn nhám, lưỡi cưa.

Dụng cụ cắt gọt cơ khí như dao tiện, dao phay, mũi khoan, ta rô, dao doa, dụng cụ mài cà và lăn nhám giữ vai trò then chốt trong gia công cơ khí chính xác, quyết định trực tiếp đến độ chính xác kích thước, hiệu suất sản xuất và chất lượng bề mặt chi tiết. Trong đó, dao tiện và dao phay đáp ứng tốt cả gia công thô và gia công tinh; mũi khoan và ta rô phục vụ hiệu quả cho quá trình tạo lỗ và tạo ren; còn dao doa, mài cà và lăn nhám đảm nhiệm công đoạn hoàn thiện bề mặt, nâng cao độ bền và độ ổn định của chi tiết. Trên đây là khái niệm về dụng cụ cắt gọt cơ khí, cũng như phân loại dụng cụ cắt gọt phổ biến, hy vọng rằng những thông tin trên sẽ hữu ích cho bạn.

THIẾT BỊ CƠ KHÍ ĐỨC PHONG

Hà Nội: Tầng 7, Căn số 32V5A, KĐT Văn Phú, phường Phú La, quận Hà Đông, TP. Hà Nội

Hotline: 0985779287 (Zalo)

website: https://ducphongstore.vn/

Mail: Info@ducphong.vn

Hỗ trợ 24/7

Chi nhánh Hồ Chí Minh: 228/55, Thống Nhất, P. 10, Q. Gò Vấp, TP. HCM

Hotline

0985779287

Info@ducphong.vn

Hotline

098 5779287 (Zalo)

098 5779287 (Zalo)

vananh.ng@ducphong.vn

Info@ducphong.vn

Hotline: 098 5779287 (Zalo)