Trong gia công cơ khí, có rất nhiêu các loại vật liệu khác nhau như thép, gang, nhôm, inox, ... Với độ cứng khác nhau, chịu bền và mài mòn khác nhau, điều đó chính là nhờ quá trình nhiệt luyện. Nhiệt luyện được xem là yếu tố then chốt quyết định chất lượng và tuổi thọ của sản phẩm. Vậy nhiệt luyện là gì, có những phương pháp nhiệt luyện nào và chúng được áp dụng như thế nào trong sản xuất cơ khí? Hãy cùng Đức Phong tìm hiểu chi tiết qua bài viết dưới đây

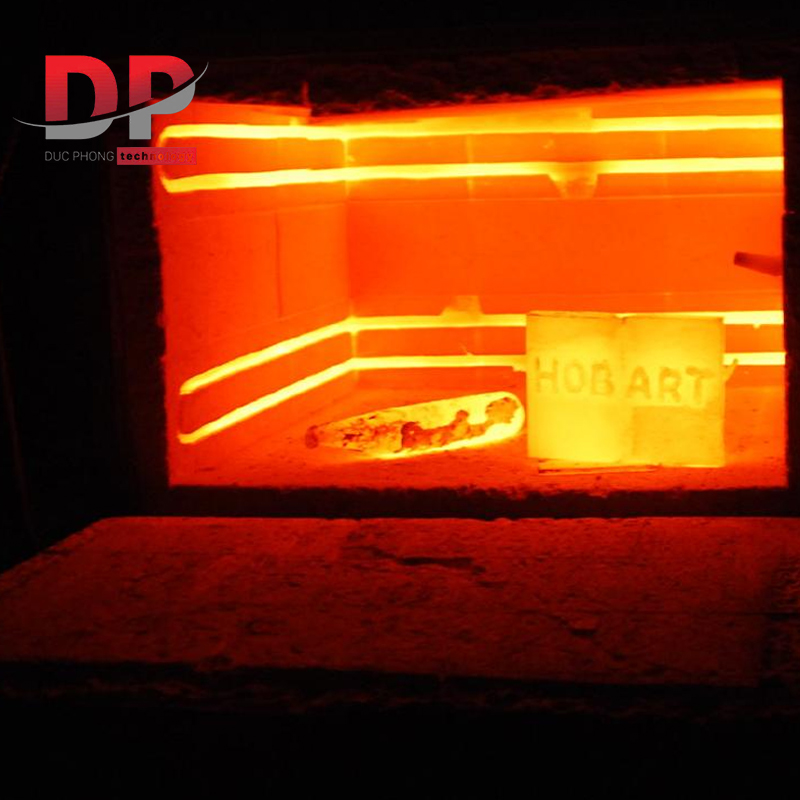

Nhiệt luyện là công nghệ nung nóng kim loại, hợp kim đến một nhiệt độ xác định và giữ nhiệt tại đó ở một khoảng thời gian thích hợp sau đó làm nguội với tốc độ kiểm soát để thay đổi vi cấu trúc, cải thiện tính chất cơ học như: độ cứng, độ dai, độ dẻo mà không thay đổi hình dạng tổng thể. Trong gia công cơ khí, nhiệt luyện đóng vai trò quan trọng giúp nâng cao, cải thiện chất lượng và tuổi thọ của chi tiết máy, hay sản phẩm.

Quy trình nhiệt luyện gồm 3 giai đoạn chính: nung nóng (đạt trạng thái austenit), giữ nhiệt (khuếch tán nguyên tử), và làm nguội (hình thành tổ chức mong muốn như martensite hoặc pearlite). Tốc độ nguội quyết định kết quả: nhanh (nước/dầu) tạo độ cứng cao, chậm (không khí/lò) tăng độ dẻo.

Về lợi ích kinh tế, nó giúp sản phẩm đạt hệ số an toàn cao, giảm trọng lượng máy (tiết kiệm năng lượng vận hành) và đặc biệt quan trọng trong cơ khí chính xác như dao phay ngón.

Ủ là phương pháp nung nóng kim loại ở nhiệt độ nhất định, giữ nhiệt khoảng thời gian và sau đó được làm nguội chậm với tốc độ dưới 200 độ / 1 giờ. Mục đích của ủ là để làm giảm độ cứng và tăng độ dẻo của kim loại cũng như loại bỏ các ứng suất có trong kim loại. Có hai loại ủ là ủ không chuyển biến pha (ủ ở nhiệt độ thấp hơn nhiệt độ tới hạn) và ủ có chuyển biến pha (ủ ở nhiệt độ cao hơn nhiệt độ tới hạn).

Mục đích của phương pháp ủ thép:

Phương pháp thường hóa là quá trình gia công kim loại bằng cách nung nóng kim loại lên trạng thái austenit (hoàn toàn hoặc không hoàn toàn), giữ nhiệt và sau đó làm nguội trong không khí.

Mục đích:

Tôi là phương pháp gia công kim loại bằng cách nung nóng kim loại lên trạng thái austenit, giữ nhiệt và làm nguội đủ nhanh để quá trình khuếch tán không xảy ra, kết quả nhận được là biến nó thành Mactenxit hay các tổ chức không ổn định với mục đích tăng độ cứng và độ bền của kim loại. Có 2 loại tôi là tôi bề mặt (tôi bên ngoài bề mặt) và tôi xuyên tâm (tôi cả bề mặt và phần bên trong).

Ram là phương pháp gia công kim loại bằng cách nung nóng kim loại lên trạng thái austenit, giữ nhiệt và làm nguội chậm mục đích để quá trình khuếch tán xảy ra, kế quả nhận được là tổ chức cân bằng, giúp kim loại giảm độ cứng và tăng độ dẻo

Bảng so sánh các phương pháp nhiệt luyện:

| Phương pháp | Quy trình chính | Mục đích chính | Ứng dụng phổ biến |

| Ủ (Annealing) | Nung 700-900°C, giữ nhiệt, nguội chậm lò | Làm mềm, giảm ứng suất | Dao cụ trước gia công, phục hồi vật liệu |

| Thường hóa (Normalizing) | Nung Ac3+30-50°C, nguội không khí | Đồng đều tổ chức, tăng độ dai | Thép kết cấu, trục máy |

| Tôi (Quenching) | Nung 800-950°C, nguội nhanh nước/dầu | Tăng độ cứng tối đa (martensite) | Dao phay ngón, bulong chịu lực |

| Ram (Tempering) | Nung 150-650°C sau tôi, nguội không khí | Giảm giòn, cân bằng cứng-dẻo | Công cụ cắt gọt, lò xo |

>> Tham khảo thêm: Thép carbon là gì? Tìm hiểu chi tiết về thép cacbon

Nhiệt luyện có rất nhiều ứng dụng khác nhau, đặc biệt là trong các ngành công nghiệp, chế tạo

Nhiệt luyện đóng vai trò then chốt trong gia công cơ khí, giúp tối ưu cơ tính của vật liệu và đảm bảo chi tiết đáp ứng đầy đủ yêu cầu kỹ thuật trước khi đưa vào sử dụng. Việc lựa chọn phương pháp nhiệt luyện phù hợp không chỉ nâng cao độ bền, độ cứng và khả năng chịu mài mòn mà còn góp phần ổn định chất lượng sản phẩm và kéo dài tuổi thọ chi tiết máy. Trên đây là toàn bộ thông tin chi tiết về nhiệt luyện cũng như các phương pháp nhiệt luyện phổ biến. Hy vọng những chia sẻ trên sẽ giúp bạn hiểu hơn và có thể nâng cao năng lực cạnh tranh sản phẩm của doanh nghiệp mình.

Hotline

0985779287

Info@ducphong.vn

Hotline

098 5779287 (Zalo)

098 5779287 (Zalo)

vananh.ng@ducphong.vn

Info@ducphong.vn

Hotline: 098 5779287 (Zalo)