Dao phay mặt đầu là một trong những dụng cụ cắt không thể thiếu trong gia công cơ khí chính xác. Vậy dao phay mặt đầu là gì, có cấu tạo và nguyên lý hoạt động như thế nào, và làm sao để tính chế độ cắt dao phay mặt đầu chính xác, phù hợp với từng vật liệu gia công? Bài viết này sẽ giúp bạn tìm hiểu chi tiết về dao phay mặt đầu, đồng thời hướng dẫn cách tính toán chế độ cắt tối ưu, góp phần nâng cao chất lượng bề mặt, giảm mòn dao và tối ưu chi phí sản xuất.

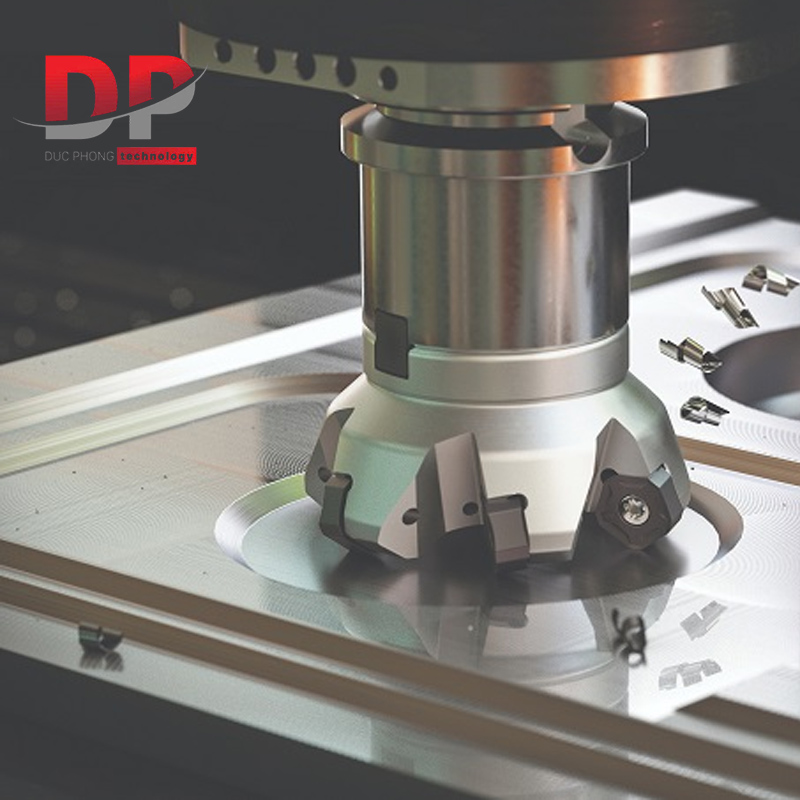

Dao phay mặt đầu là loại dao phay dùng để gia công bề mặt phôi, trong đó trục dao vuông góc với bề mặt gia công. Loại dao này thường được sử dụng trong các nguyên công gia công thô (phay phá) hoặc phay phẳng bề mặt trước khi chuyển sang gia công tinh, nhằm đảm bảo độ phẳng và độ ổn định cho chi tiết.

Phay mặt là một trong những nguyên công phay phổ biến nhất trong gia công cơ khí, có thể thực hiện bằng nhiều loại dụng cụ cắt khác nhau. Trong đó, dao phay mặt đầu có góc cắt 45º và 90º được sử dụng rộng rãi nhất nhờ khả năng cắt ổn định và phù hợp với nhiều loại vật liệu. Ngoài ra, một số góc dao khác như 43º, 48º cũng được áp dụng nhưng ít phổ biến hơn.

Bên cạnh dao phay mặt đầu, dao phay ngón hợp kim cũng có thể dùng để phay bề mặt, tuy nhiên chất lượng bề mặt gia công và hiệu suất cắt sẽ khác biệt so với khi sử dụng dao phay mặt đầu chuyên dụng.

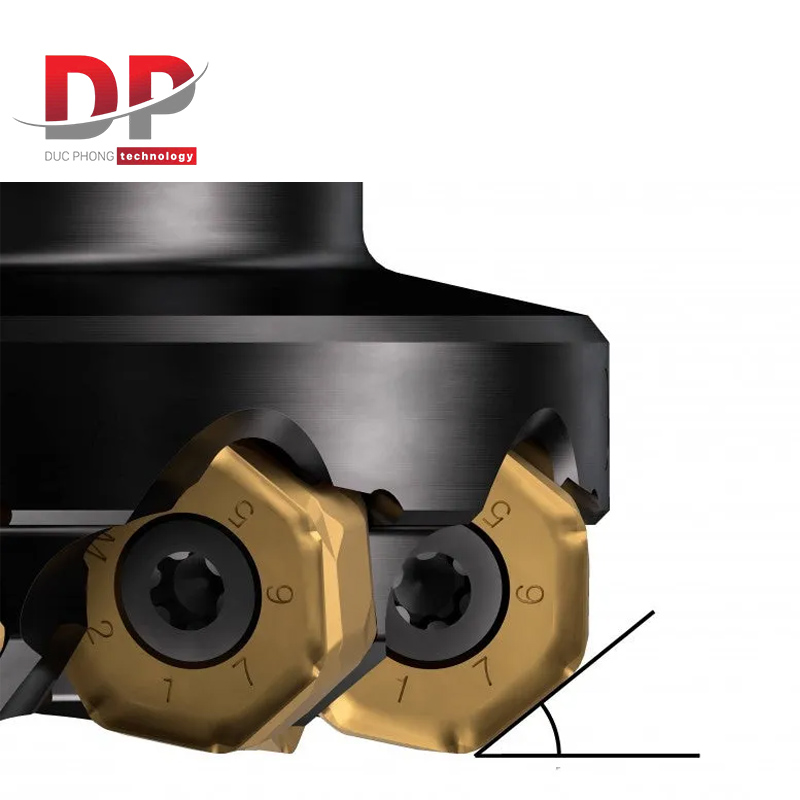

Hiện nay, dao phay mặt đầu được thiết kế với nhiều loại mảnh dao phay như mảnh tròn, mảnh vuông, mảnh bát giác đều…. Việc lựa chọn loại mảnh dao và kiểu dao phay mặt đầu phù hợp cần dựa trên điều kiện gia công, vật liệu phôi và yêu cầu chất lượng sản phẩm, nhằm tối ưu năng suất và tuổi thọ dụng cụ cắt.

Các chế độ làm việc của dao phay mặt đầu:

Dựa theo cấu trúc, dao phay mặt đầu được chia thành hai loại chính gồm dao phay mặt đầu nguyên khối và dao phay mặt đầu ghép mảnh hợp kim. Trong đó, dao phay mặt đầu gắn mảnh hợp kim (chip insert) hiện đang được sử dụng phổ biến nhất trong gia công cơ khí hiện đại. Loại dao này có ưu điểm năng suất cắt cao, dễ sử dụng và tiết kiệm chi phí, bởi khi dao bị mòn chỉ cần thay thế mảnh hợp kim mà không phải thay toàn bộ dao. Bên cạnh đó, dao phay gắn mảnh thường có nhiều lưỡi cắt, giúp cải thiện chất lượng bề mặt gia công và tăng hiệu quả sản xuất. Các mảnh dao hợp kim cũng rất đa dạng về hình dạng và kích thước, phù hợp với nhiều điều kiện gia công và yêu cầu kỹ thuật khác nhau trong thực tế.

Ngược lại, dao phay mặt đầu nguyên khối hiện nay ít được sử dụng hơn. Loại dao này được chế tạo dạng liền khối, thường áp dụng trong các trường hợp gia công đặc biệt mà dao phay mặt đầu ghép mảnh không đáp ứng được, chẳng hạn như yêu cầu đặc biệt về góc tiếp xúc giữa dao và phôi, góc thoát phoi, cấu trúc lỗ cốt để bắt ốc giữ dao hoặc yêu cầu riêng về đầu kẹp.

>> Xem thêm: Danh sách các loại dao phay mặt đầu chính hãng được Đức Phong phân phối tại Việt Nam

Góc cắt của dao phay mặt đầu có ảnh hưởng trực tiếp đến lực cắt hướng tâm, chiều sâu cắt (ap) và độ ổn định trong quá trình gia công. Lực cắt hướng tâm càng lớn thì khả năng rung động càng cao, ảnh hưởng đến chất lượng bề mặt và tuổi thọ dao. Khi góc cắt càng nhỏ, lực cắt hướng tâm giảm, khả năng chống rung tốt hơn, tuy nhiên chiều sâu cắt cho phép cũng giảm theo.

Bên cạnh các mảnh dao phay dạng vuông, chữ nhật, bát giác đều, mảnh dao phay hình tròn (R4, R5, R6, R8, R10…) cũng được sử dụng rất rộng rãi. Dao phay mặt đầu dùng mảnh tròn có góc cắt linh hoạt, được xem là loại dao đa năng với lưỡi cắt khỏe nhất. Nhờ hình dạng tròn, mảnh dao có thể xoay 360º, tận dụng nhiều lần, giúp tiết kiệm chi phí.

Loại dao này cho khả năng cắt mượt, gia tốc tốt, đặc biệt phù hợp cho gia công thô bề mặt 3D, gia công thô các hốc lớn, mang lại hiệu quả cao và năng suất vượt trội trong gia công cơ khí hiện đại.

Trong gia công phay mặt đầu, phay thuận (Climb Milling) là phương pháp được sử dụng phổ biến nhờ khả năng tối ưu lực cắt và chất lượng bề mặt. Tuy nhiên, trong một số điều kiện gia công nhất định, phay nghịch (Conventional Milling) lại mang đến hiệu quả cao hơn. Dưới đây là so sánh chi tiết hai phương pháp phay mặt đầu, giúp lựa chọn phương án phù hợp với máy, vật liệu và yêu cầu gia công.

Phay thuận, còn gọi là phay xuống, là phương pháp mà hướng tịnh tiến của bàn máy cùng chiều với chiều quay của dao phay mặt đầu.

Ưu điểm của phay thuận

Nhược điểm của phay thuận

Ứng dụng phay thuận

Phay nghịch, còn gọi là phay lên, là phương pháp mà bàn máy tịnh tiến ngược chiều với chiều quay của dao phay.

Ưu điểm của phay nghịch

Nhược điểm của phay nghịch

Ứng dụng phay nghịch

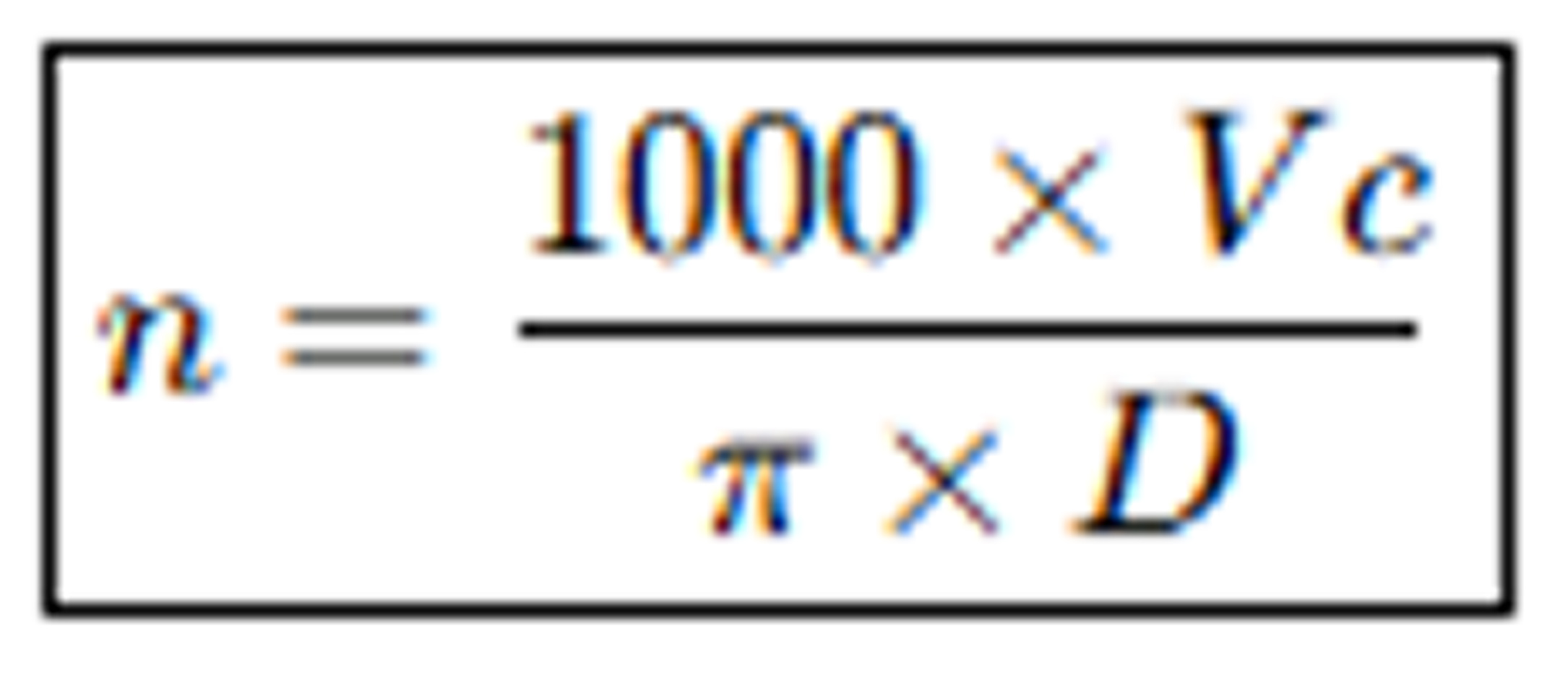

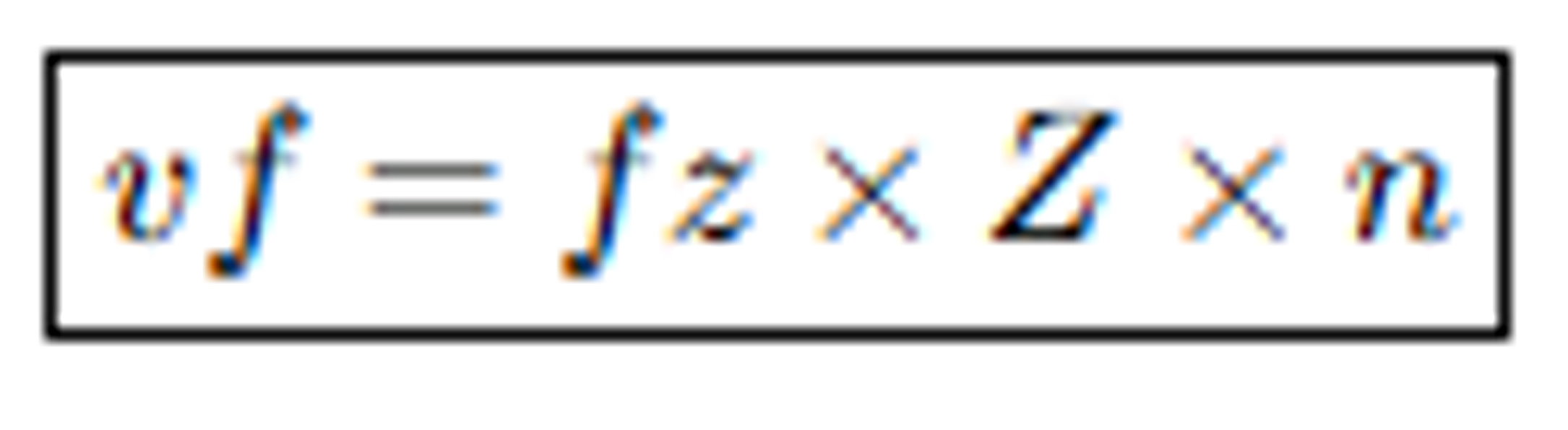

Dưới đây là cách tính chế độ cắt dao phay mặt đầu theo thực tế gia công, dễ áp dụng cho dao phay mặt đầu gắn mảnh hợp kim và dao phay mặt đầu nguyên khối.

Khi phay mặt đầu, cần xác định các thông số chính sau:

Trong đó:

Trong đó:

Trong đó:

Trong đó:

>> Hữu ích cho bạn: Hướng dẫn gá và đo dao phay trên máy phay CNC

Qua những phân tích trên, có thể thấy dao phay mặt đầu đóng vai trò then chốt trong các nguyên công phay phẳng bề mặt, ảnh hưởng trực tiếp đến năng suất, chất lượng gia công và tuổi thọ dụng cụ cắt. Việc lựa chọn đúng loại dao phay mặt đầu, góc cắt phù hợp và tính toán chế độ cắt chính xác theo vật liệu, máy và điều kiện gia công không chỉ giúp giảm rung động, hạn chế mòn dao mà còn tối ưu chi phí và hiệu quả sản xuất. Nếu bạn có thắc mắc gì về sản phẩm hay những câu hỏi liên quan đến dao phay mặt đầu, vui lòng liên hệ tới Đức Phong để được hỗ trợ nhanh nhất:

THIẾT BỊ CƠ KHÍ ĐỨC PHONG

Hà Nội: Tầng 7, Căn số 32V5A, KĐT Văn Phú, phường Phú La, quận Hà Đông, TP. Hà Nội

Hotline: 0985779287 (Zalo)

website: https://ducphongstore.vn/

Mail: Info@ducphong.vn

Hỗ trợ 24/7

Chi nhánh Hồ Chí Minh: 228/55, Thống Nhất, P. 10, Q. Gò Vấp, TP. HCM

Hotline

0985779287

Info@ducphong.vn

Hotline

098 5779287 (Zalo)

098 5779287 (Zalo)

vananh.ng@ducphong.vn

Info@ducphong.vn

Hotline: 098 5779287 (Zalo)