Khuôn ép nhựa đóng vai trò quan trọng trong ngành công nghiệp nhựa, nó quyết định trực tiếp đến hình dáng, chất lượng và độ chính xác sau cùng của sản phẩm. Việc hiểu rõ khuôn ép nhựa là gì, các loại khuôn ép nhựa phổ biến cũng như cấu tạo của từng loại khuôn không chỉ giúp doanh nghiệp lựa chọn giải pháp sản xuất phù hợp, mà còn tối ưu chi phí, nâng cao năng suất và tuổi thọ khuôn. Trong bài viết này, chúng ta sẽ cùng tìm hiểu tổng quan về khuôn ép nhựa, phân loại các dạng khuôn thông dụng và phân tích cấu tạo cơ bản để có cái nhìn đầy đủ và thực tế nhất.

Khuôn ép nhựa là dụng cụ chuyên dụng dùng để tạo hình sản phẩm nhựa trong quy trình ép phun (injection molding), gồm nhiều bộ phận lắp ráp chính xác tạo khoang rỗng để nhựa nóng chảy (lỏng) được bơm vào, làm nguội đông đặc và đẩy thành phẩm ra ngoài.

Hình dạng của sản phẩm sẽ quyết định kết cấu, kích thước của khuôn ép nhựa. Năng suất và sản lượng sản phẩm là yếu tố lớn ảnh hưởng đến thiết kế khuôn, nếu yêu cầu sản xuất hàng loạt nhỏ thì không cần đến khuôn nhiều lòng hoặc khuôn có kết cấu cao cấp, nhưng nếu là sản xuất lớn thì cần yêu cầu thiết kế khuôn ép nhựa phức tạp hơn. Dựa theo kết cấu khuôn ép nhựa được chia thành khuôn 2 tấm, khuôn 3 tấm, khuôn nhiều tầng,… Không chỉ yêu cầu cao về độ chính xác, khuôn ép nhựa còn phải có tính thẩm mỹ, độ bền cao, đảm bảo năng suất.

Yêu cầu kỹ thuật của khuôn ép nhựa:

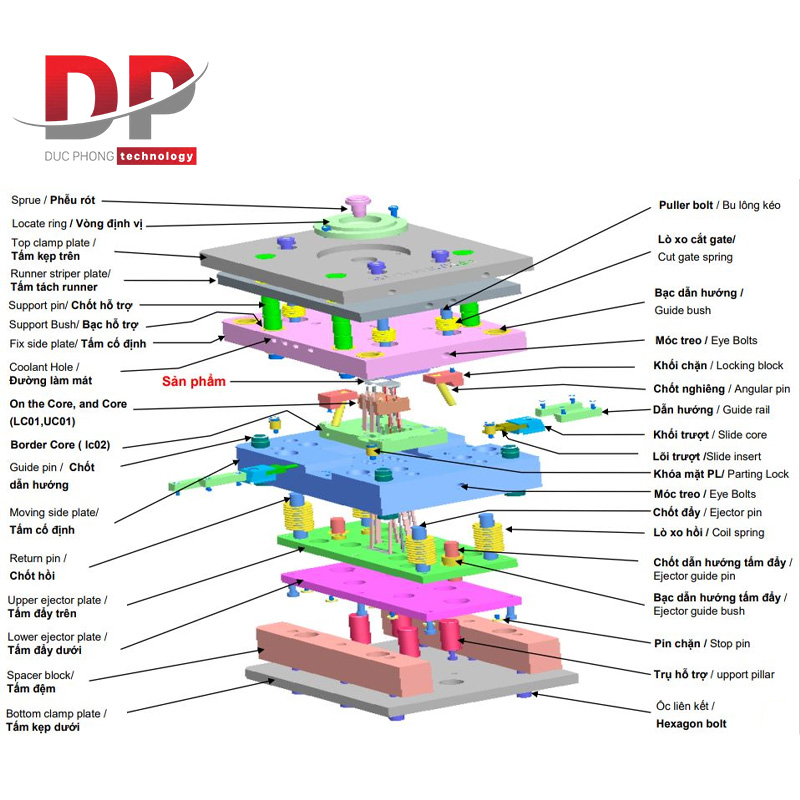

Khuôn ép nhựa được cấu tạo từ 2 thành phần chính là phần di động (khuôn đực), phần cố định (khuôn cái):

Hai thành phần chính trên của khuôn ép nhựa được cấu thành 17 bộ phận chính với các chức năng sau:

Những bộ phận trên lắp ghép với nhau tạo thành hệ thống cơ bản bộ khuôn gồm:

Hệ thống dẫn hướng và định vị: Bao gồm chốt dẫn hướng, bạc dẫn hướng, định vị lõi, định vị vỏ khuôn… có chức năng giữ cho phần khuôn cố định và khuôn di động luôn đúng vị trí làm việc khi đóng khuôn. Hệ thống này đảm bảo hai nửa khuôn ép khớp chính xác với nhau, tạo lòng khuôn đúng kích thước và hạn chế sai lệch trong quá trình ép nhựa.

Hệ thống dẫn nhựa vào lòng khuôn: Gồm bạc cuống phun, kênh dẫn nhựa và cổng phun, có nhiệm vụ dẫn nhựa nóng chảy từ đầu phun của máy ép nhựa vào lòng khuôn. Hệ thống này ảnh hưởng trực tiếp đến khả năng điền đầy khuôn, chất lượng bề mặt và độ đồng đều của sản phẩm.

Hệ thống slide (bệ trượt): Bao gồm lõi mặt bên, má lõi, thanh dẫn hướng, cam chốt xiên, xy lanh thủy lực… có công dụng tháo các chi tiết có undercut hoặc các phần không thể tháo ra theo hướng mở khuôn thông thường. Hệ thống slide giúp mở rộng khả năng thiết kế sản phẩm nhựa có hình dạng phức tạp.

Hệ thống đẩy sản phẩm: Gồm các chốt đẩy, chốt hồi, chốt đỡ, bạc chốt đỡ, tấm đẩy, tấm giữ, khối đỡ… có chức năng đẩy sản phẩm ra khỏi khuôn sau khi quá trình ép phun và làm nguội hoàn tất, đảm bảo lấy sản phẩm nhanh chóng và an toàn.

Hệ thống thoát khí: Bao gồm các rãnh thoát khí và van thoát khí, có nhiệm vụ đưa không khí tồn đọng trong lòng khuôn ra ngoài. Nhờ đó, nhựa có thể điền đầy lòng khuôn, tránh hiện tượng bọt khí, cháy khét hoặc thiếu liệu trên sản phẩm nhựa.

Hệ thống làm nguội: Gồm đường nước, rãnh làm mát, ống dẫn nhiệt và đầu nối, có nhiệm vụ điều hòa nhiệt độ khuôn và làm nguội sản phẩm nhanh chóng. Hệ thống này giúp rút ngắn chu kỳ ép nhựa và nâng cao chất lượng sản phẩm.

Hệ thống Hot runner: Còn được gọi là hệ thống kênh dẫn nóng, cho phép nhựa luôn ở trạng thái nóng chảy trong kênh dẫn, giúp giảm hao hụt vật liệu, tăng hiệu suất sản xuất và cải thiện chất lượng bề mặt sản phẩm.

Ngoài ra, các bộ phận của khuôn ép nhựa còn được liên kết với nhau bằng bulong, đai ốc nhằm cố định chắc chắn các tấm khuôn và các thành phần cấu tạo trong suốt quá trình vận hành.

Đối với khuôn ép nhựa 3 tấm sẽ có thêm một tấm khuôn trung gian nằm giữa phần khuôn cố định và khuôn di động. Loại khuôn này thường được sử dụng trong hệ thống kênh dẫn nguội. Kênh dẫn nguội được bố trí trên hai mặt phẳng khác nhau và khi mở khuôn sẽ tạo ra hai khoảng mở riêng biệt:

Sản phẩm được đẩy ra nhờ hệ thống pin đẩy bố trí ở phía khuôn di động, trong khi kênh dẫn được tách ra bằng tấm giật đuôi keo đặt ở phía khuôn cố định.

Khuôn ép nhựa 3 tấm thường được sử dụng khi cần bố trí cổng phun nhựa ở vị trí trung tâm hoặc khi sản phẩm yêu cầu nhiều cổng phun cho các đường chảy nhựa riêng biệt vào lòng khuôn. Đối với các chi tiết nhựa vách mỏng, có dòng chảy rộng và dài, khuôn 3 tấm thường sử dụng dạng point gate để đảm bảo nhựa điền đầy khuôn hiệu quả.

Tuy nhiên, do kết cấu phức tạp, chi phí chế tạo cao và thời gian gia công lâu, khuôn ép nhựa 3 tấm hiện nay ít được sử dụng hơn. Trong thực tế, các nhà thiết kế khuôn thường ưu tiên tối ưu hóa quy trình sản xuất bằng cách lựa chọn khuôn ép nhựa 2 tấm, vừa đơn giản, vừa tiết kiệm chi phí nhưng vẫn đáp ứng tốt yêu cầu kỹ thuật của sản phẩm.

>> Tham khảo những thông tin hữu ích khác:

Nhiệt luyện là gì? Tìm hiểu các phương pháp nhiệt luyện trong gia công cơ khí

HDPE là gì? Làm HDPE có thực sự là "ngon luôn"?

Khuôn ép nhựa 2 tấm

Khuôn ép 2 tấm là loại khuôn được sử dụng phổ biến nhất. Khuôn ép nhựa 2 tấm còn được gọi là khuôn một khoảng sáng, bởi khi mở khuôn để lấy sản phẩm chỉ tạo ra một khoảng mở duy nhất. Sau khi ép xong, sản phẩm thường dính liền với kênh dẫn nhựa và cổng nhựa, vì vậy cần thêm một công đoạn phụ để tách riêng sản phẩm ra khỏi hệ thống kênh dẫn.

Ưu điểm nổi bật của khuôn 2 tấm là kết cấu đơn giản, dễ thiết kế, dễ vận hành và bảo trì. Ngoài ra, do chiều dài kênh dẫn nhựa ngắn nên loại khuôn này giúp tiết kiệm vật liệu nhựa, giảm hao phí và tối ưu chi phí sản xuất, đặc biệt phù hợp với các sản phẩm nhựa thông dụng và sản xuất hàng loạt.

Khuôn ép 3 tấm

Khuôn 3 tấm khi mở sẽ có 2 khoảng sáng, một khoảng để lấy sản phẩm, một khoảng để lấy kênh dẫn nhựa. Kênh nhựa và cổng nhựa sẽ tự động được tách ra khỏi sản phẩm khi mở khuôn. Loại khuôn 3 tấm tốn vật liệu do kênh dẫn nhựa dài.

Khuôn đa tầng

Khuôn ép nhựa nhiều tầng (multi-cavity stack mold) có kết cấu đặc trưng gồm 3 cụm khuôn, trong đó cụm khuôn ở giữa có cả hai mặt đều là lòng khuôn. Khi khuôn mở ra, kết cấu này tạo thành hai khoảng không gian trống, và sản phẩm ở cả hai phía sẽ đồng thời được tách ra và rơi khỏi khuôn.

Loại khuôn ép nhựa nhiều tầng đặc biệt phù hợp với các ứng dụng sản xuất số lượng lớn, giúp tăng sản lượng trên mỗi chu kỳ ép mà không cần tăng kích thước máy. Bên cạnh đó, khuôn nhiều tầng còn có ưu điểm là giảm lực kẹp cần thiết của máy ép nhựa, từ đó tối ưu chi phí đầu tư thiết bị. Tuy nhiên, do kết cấu phức tạp, hệ thống đẩy sản phẩm và cơ cấu truyền lực trong khuôn nhiều tầng phức tạp hơn, đòi hỏi thiết kế chính xác và chi phí chế tạo cao.

Khuôn ép tháo chốt ngang

Cấu tạo: Có thêm cơ cấu tháo lắp các chi tiết theo phương ngang.

Ưu điểm: Cho phép tạo ra các chi tiết có dạng hốc hoặc lỗ bên.

Ứng dụng: Sản xuất các sản phẩm phức tạp như vỏ máy tính, linh kiện ô tô.

Nguyên lý hoạt động của khuôn ép nhựa là một quy trình khép kín, đòi hỏi sự phối hợp chính xác giữa nhiều công đoạn khác nhau nhằm tạo ra sản phẩm nhựa có hình dạng và chất lượng ổn định.

Bước 1. Chuẩn bị

Nhựa dạng hạt được đưa vào phễu nạp liệu của máy ép nhựa. Đồng thời, khuôn được gia nhiệt đến nhiệt độ phù hợp với từng loại vật liệu nhựa nhằm đảm bảo quá trình phun ép diễn ra hiệu quả.

Bước 2. Đóng khuôn

Phần khuôn di động di chuyển và đóng chặt vào phần khuôn cố định. Lực kẹp của máy ép được duy trì ở mức cần thiết để ngăn khuôn bị mở ra trong suốt quá trình phun nhựa.

Bước 3. Phun nhựa

Nhựa được nung nóng và hóa lỏng trong xy-lanh của máy ép. Trục vít quay và tịnh tiến, đẩy nhựa nóng chảy đi qua bạc cuống phun, hệ thống kênh dẫn và cổng phun để đưa vào lòng khuôn. Áp suất phun và áp suất giữ được duy trì nhằm đảm bảo nhựa điền đầy lòng khuôn và bù cho hiện tượng co ngót khi nhựa nguội.

Bước 4. Làm nguội

Nước làm mát được tuần hoàn qua hệ thống kênh làm nguội trong khuôn. Trong giai đoạn này, nhiệt độ của nhựa giảm dần, vật liệu bắt đầu đông cứng và định hình theo hình dạng của lòng khuôn, trong khi máy ép vẫn giữ trạng thái đóng khuôn.

Bước 5. Mở khuôn

Sau khi sản phẩm đã đạt đủ độ cứng và ổn định hình dạng, phần khuôn di động được kéo ra, tạo khoảng trống để tiến hành lấy sản phẩm.

Bước 6. Đẩy sản phẩm

Hệ thống đẩy sản phẩm hoạt động, các pin đẩy tác dụng lực lên chi tiết nhựa để đưa sản phẩm ra khỏi lòng khuôn. Trong các dây chuyền hiện đại, robot có thể được sử dụng để gắp và lấy sản phẩm tự động.

Bước 7. Hồi về

Sau khi sản phẩm được lấy ra, hệ thống đẩy hồi về vị trí ban đầu nhờ lò xo hoặc cơ cấu hồi của máy ép, sẵn sàng cho chu trình tiếp theo.

Bước 8. Chuẩn bị chu trình mới

Khuôn được đóng lại, toàn bộ hệ thống trở về trạng thái ban đầu và bắt đầu một chu kỳ ép nhựa mới.

Trên đây là toàn bộ thông tin về khuôn ép nhựa, hy vọng rằng những thông tin mà Đức Phong gửi trên sẽ giúp bạn hiểu rõ hơn về loại khuôn này. Nếu bạn đang có nhu cầu gia công khuôn mẫu, Thiết bị cơ khí Đức Phong chính là nơi đồng hành đáng tin cậy khi là nhà phân phối các loại dụng cụ cắt gọt, dao phay và thiết bị đo lường phụ vụ cho gia công khuôn mẫu.

THIẾT BỊ CƠ KHÍ ĐỨC PHONG

Hà Nội: Tầng 7, Căn số 32V5A, KĐT Văn Phú, phường Phú La, quận Hà Đông, TP. Hà Nội

Hotline: 0985779287 (Zalo)

website: https://ducphongstore.vn/

Mail: Info@ducphong.vn

Hỗ trợ 24/7

Chi nhánh Hồ Chí Minh: 228/55, Thống Nhất, P. 10, Q. Gò Vấp, TP. HCM

Hotline

0985779287

Info@ducphong.vn

Hotline

098 5779287 (Zalo)

098 5779287 (Zalo)

vananh.ng@ducphong.vn

Info@ducphong.vn

Hotline: 098 5779287 (Zalo)