CNC là thuật ngữ phổ biến trong ngành kỹ thuật cơ khí, đặc biệt là cơ khí chính xác. Trong bài viết dưới đây, Đức Phong sẽ cung cấp thông tin cho bạn để bạn hiểu rõ hơn Gia công CNC là gì? Những thông tin cơ bản và cần thiết nên biết về CNC.

CNC có tên đầy đủ là Computerized Numerical Control có nghĩa là điều khiển số bằng máy tính. Đây là công nghệ ứng dụng máy tính và các phần mềm máy tính vào việc điều khiển máy CNC qua các chương trình đã được lập trình sẵn. Điều này giúp gia tăng độ chính xác cao và rút ngắn thời gian chế tác, gia công sản phẩm.

Phương pháp gia công CNC được ứng dụng rộng rất phổ biến trong ngành cơ khí chính xác bởi nó mang nhiều ưu điểm cũng như bước tiến vượt bậc của công nghệ trong tương lai.

Trong gia công CNC, các máy móc sẽ loại bỏ vật liệu khỏi một khối rắn để tạo ra chi tiết dựa trên mô hình CAD. CNC sản xuất các bộ phận với dung sai rất chặt chẽ và tính chất vật liệu tuyệt vời, độ lặp lại cao, do đó tối ưu được chi phí khi sản xuất các chi tiết với khối lượng thấp đến trung bình (lên đến 1000 chi tiết). Phương pháp gia công CNC chính thường được sử dụng trong sản xuất chính là phay và tiện.

CNC là phương pháp gia công cơ khí tiên tiến, chúng sở hữu nhiều ưu điểm và cũng tồn tại nhiều nhược điểm:

Bảng so sánh gia công CNC với gia công cơ khí truyền thống:

| Tiêu chí | Gia công CNC | Gia công cơ khí truyền thống |

| Độ chính xác | Cao, thường chỉ sai số trong khoảng vài micromet. | Thấp hơn do phụ thuộc vào kỹ năng và kinh nghiệm của thợ. |

| Tốc độ gia công | Nhanh hơn nhờ sự tự động hóa của máy tính và động cơ, có thể hoạt động liên tục, giúp tăng tốc độ sản xuất cũng như hiệu quả trong quy trình gia công. | Thường chậm hơn vì các thao tác gia công đều được thực hiện thủ công. |

| Chi phí | Chi phí đầu tư máy móc ban đầu cao nhưng giúp cắt giảm phần lớn chi phí lao động, tăng hiệu quả sản xuất. | Chi phí đầu tư ban đầu thấp nhưng chi phí lao động có thể cao. |

| Khả năng linh hoạt & tính nhất quán | Độ linh hoạt, chính xác và tính nhất quán cao, có thể gia công nhiều loại vật liệu, hình dạng phức tạp. | Thường không đạt được tính nhất quán và khả năng linh hoạt cao, do phụ thuộc phần lớn vào tay nghề của người thợ. |

| Yêu cầu kỹ năng & chuyên môn lao động | Đòi hỏi kỹ năng lập trình, vận hành và quản lý máy CNC. | Đòi hỏi kỹ năng gia công và kinh nghiệm của thợ. |

| Ứng dụng | – Sản xuất các bộ phận quy mô, số lượng lớn, độ phức tạp cao.

– Tạo nguyên mẫu cho chi tiết, bộ phận. – Gia công kim loại, hợp kim có độ cứng cao. | – Sản xuất quy mô nhỏ, số lượng ít.

– Gia công các chi tiết, bộ phận đơn giản, không yêu cầu độ chính xác quá cao. |

>> Tìm hiểu về các phần mềm gia công CNC phổ biến

Gia công CNC 2D

Gia công 2D là phương pháp tạo hình chi tiết theo biên dạng trên một mặt phẳng. Trong quá trình gia công, máy CNC chỉ sử dụng hai trục X và Y, không tác động đến trục Z (chiều cao). Phương pháp này thường dùng để cắt biên dạng, khắc chữ, tạo rãnh, đường thẳng, đường nghiêng hoặc cung tròn trên bề mặt phôi.

Gia công CNC 2.5D

Gia công 2.5D là phương pháp gia công các mặt phẳng có độ cao khác nhau hoặc mặt nghiêng, nhưng không gia công được bề mặt cong liên tục. Trục Z có thể thay đổi theo từng bước, tuy nhiên không di chuyển đồng thời với X và Y. Phương pháp này thường áp dụng cho các chi tiết dạng bậc, hốc, lỗ hoặc mặt nghiêng đơn giản.

Gia công CNC 3D

Gia công 3D là phương pháp phổ biến nhất hiện nay, cho phép máy CNC điều khiển đồng thời 3 trục X, Y và Z. Nhờ đó, máy có thể gia công các chi tiết có bề mặt cong, lồi lõm phức tạp, thường gặp trong khuôn mẫu, chi tiết cơ khí chính xác và sản phẩm yêu cầu tính thẩm mỹ cao.

Gia công CNC 4 trục (4D)

Gia công CNC 4 trục là phương pháp bổ sung trục xoay (trục A hoặc B), thường dùng khi gia công các chi tiết dạng trụ tròn. Khi cả 4 trục di chuyển đồng thời, quá trình này được gọi là gia công 4 trục đồng thời. Trong trường hợp chỉ gắn thêm trục xoay để phân độ, không di chuyển cùng lúc với 3 trục còn lại, phương pháp này còn được gọi là gia công CNC 3+1 hay 4 trục không đồng thời.

Gia công CNC 5 trục (5D)

Gia công CNC 5 trục là phương pháp tiên tiến, sử dụng 3 trục tịnh tiến (X, Y, Z) và 2 trục xoay, cho phép gia công các chi tiết có hình dạng cực kỳ phức tạp trong một lần gá đặt. Khi cả 5 trục di chuyển cùng lúc, gọi là gia công 5 trục đồng thời. Nếu máy chỉ xoay phôi để định vị rồi mới cắt, phương pháp này được gọi là gia công CNC 3+2 hay gia công 5 trục không đồng thời.

Mill-Turn CNC (Trung tâm gia công CNC phay – tiện)

Mill-Turn CNC là loại máy CNC tích hợp cả hai phương pháp gia công phay và tiện trên cùng một máy. Nhờ khả năng thực hiện nhiều nguyên công trong một lần gá đặt, máy giúp rút ngắn thời gian sản xuất, tăng độ chính xác và giảm sai số lắp ráp. Mill-Turn CNC đặc biệt phù hợp với các chi tiết phức tạp, yêu cầu độ đồng tâm và độ chính xác cao.

HSM – High Speed Machining (Gia công tốc độ cao)

Gia công tốc độ cao HSM là phương pháp gia công CNC sử dụng tốc độ trục chính rất cao, kết hợp với bề rộng cắt nhỏ, lượng chạy dao và chiều sâu cắt được tối ưu nhằm nâng cao hiệu suất gia công. Các máy chuyên dụng cho HSM thường là máy phay tốc độ cao (HSC – High Speed Machining Center), có tốc độ trục chính có thể đạt trên 42.000 vòng/phút và tốc độ chạy dao trên 40.000 mm/phút. Phương pháp này cho phép gia công tinh, bề mặt đẹp và giảm biến dạng nhiệt cho chi tiết.

VMC – Vertical Machining Center (Trung tâm gia công đứng)

VMC là máy CNC có trục chính đặt thẳng đứng, vuông góc với bàn máy. Loại máy này dễ vận hành, thuận tiện gá đặt phôi và được sử dụng phổ biến trong gia công phay mặt, khoan, taro và gia công khuôn mẫu với độ chính xác cao.

HMC – Horizontal Machining Center (Trung tâm gia công ngang)

HMC là máy CNC có trục chính nằm ngang, song song với bàn máy. Nhờ khả năng thoát phoi tốt và dễ kết hợp với bàn xoay, HMC phù hợp cho gia công các chi tiết dạng hộp, gia công nhiều mặt và sản xuất hàng loạt với hiệu suất cao.

GD&T – Geometric Dimensioning và Tolerancing (Dung sai và kích thước hình học)

GD&T là hệ thống tiêu chuẩn dùng để chỉ định, mô tả và truyền đạt các yêu cầu về hình học, kích thước và dung sai của chi tiết cơ khí trên bản vẽ kỹ thuật. Thông qua các ký hiệu và quy ước tiêu chuẩn, GD&T giúp kỹ sư thiết kế, gia công và kiểm tra hiểu thống nhất yêu cầu kỹ thuật, đảm bảo chi tiết đạt độ chính xác và khả năng lắp ráp theo thiết kế.

Chuẩn lập trình / Chuẩn gia công

Chuẩn lập trình hay chuẩn gia công là quy trình xác định vị trí tương quan giữa phôi gia công và hệ tọa độ của máy CNC, đồng thời làm cơ sở để xác định vị trí làm việc của dụng cụ cắt. Việc thiết lập chuẩn chính xác giúp đảm bảo chi tiết được gia công đúng vị trí, đúng kích thước và hạn chế sai số trong suốt quá trình sản xuất.

Dầu tưới nguội (Dầu làm mát, dầu cắt gọt kim loại)

Dầu tưới nguội hay dầu làm mát là chất lỏng chuyên dụng sử dụng trong quá trình gia công CNC, có tác dụng làm mát vùng cắt, bôi trơn dao cắt và phôi, đồng thời cuốn trôi phoi kim loại. Việc sử dụng dầu tưới nguội phù hợp giúp tăng tuổi thọ dao cụ, cải thiện chất lượng bề mặt gia công và nâng cao hiệu suất sản xuất.

Fixture (Đồ gá)

Fixture hay đồ gá là thiết bị dùng để định vị và kẹp chặt phôi trong quá trình gia công CNC. Đồ gá giúp xác định chính xác vị trí tương quan giữa phôi và dụng cụ cắt, đồng thời giữ phôi ổn định trước tác động của lực cắt. Việc sử dụng đồ gá phù hợp góp phần nâng cao độ chính xác, độ lặp lại và chất lượng bề mặt chi tiết gia công.

CNC Mill (3 trục, 4 trục, 5 trục)

CNC Mill là thuật ngữ dùng để chỉ quá trình gia công phay CNC, trong đó dao cắt quay và phôi được di chuyển theo các trục điều khiển.

Workpiece (Phôi gia công)

Workpiece là thuật ngữ dùng để chỉ phôi hoặc chi tiết đang được gia công trên máy CNC. Sau khi hoàn thành các nguyên công, workpiece sẽ trở thành sản phẩm hoặc chi tiết hoàn thiện theo yêu cầu kỹ thuật.

Machine Simulation (Mô phỏng máy CNC)

Machine Simulation là chế độ mô phỏng quá trình gia công CNC trong môi trường phần mềm. Chế độ này tái tạo đầy đủ mô hình máy CNC, đồ gá, phôi và dao cụ, giúp người vận hành quan sát chuyển động cắt thực tế, phát hiện sớm các nguy cơ va chạm hoặc lỗi chương trình. Nhờ đó, Machine Simulation giúp giảm rủi ro khi chạy máy thật, tiết kiệm thời gian và chi phí sản xuất.

Multiaxis (Gia công đa trục)

Multiaxis là thuật ngữ dùng để chỉ các đường chạy dao nâng cao dành cho máy phay CNC có khả năng chạy đồng thời nhiều trục, điển hình là máy 4 trục và 5 trục. Gia công đa trục cho phép dao cắt tiếp cận chi tiết từ nhiều góc khác nhau, giúp gia công hiệu quả các bề mặt cong, biên dạng phức tạp và giảm số lần gá đặt.

Setup Sheet (Phiếu thiết lập gia công CNC)

Setup Sheet là tài liệu do lập trình viên CNC tạo ra, dùng để chuyển giao thông tin cho bộ phận vận hành máy. Phiếu setup giúp người vận hành khai báo chính xác thông số và thực hiện gia công đúng quy trình.

Các thông tin thường có trong Setup Sheet bao gồm:

Tool Manager (Quản lý dao cụ)

Tool Manager là bảng hoặc module quản lý dao cắt, dùng để theo dõi toàn bộ các loại dao được sử dụng trong quá trình gia công CNC. Công cụ này giúp quản lý thông số dao, tuổi thọ dao, vị trí dao trên ổ dao và hạn chế sai sót khi thay dao.

Toolpaths (Đường chạy dao)

Toolpaths là tập hợp các đường chạy dao được tạo trong phần mềm CAM, bao gồm đường chạy dao 2D, 3D và Multiaxis. Toolpaths quyết định cách dao di chuyển, hướng cắt, lượng ăn dao và chất lượng bề mặt chi tiết sau gia công, đóng vai trò then chốt trong hiệu quả và độ chính xác của quá trình CNC.

Có nhiều loại máy CNC khác nhau, chúng được ứng dụng vào từng gia công khác nhau, dưới đây là một số loại máy CNC phổ biến:

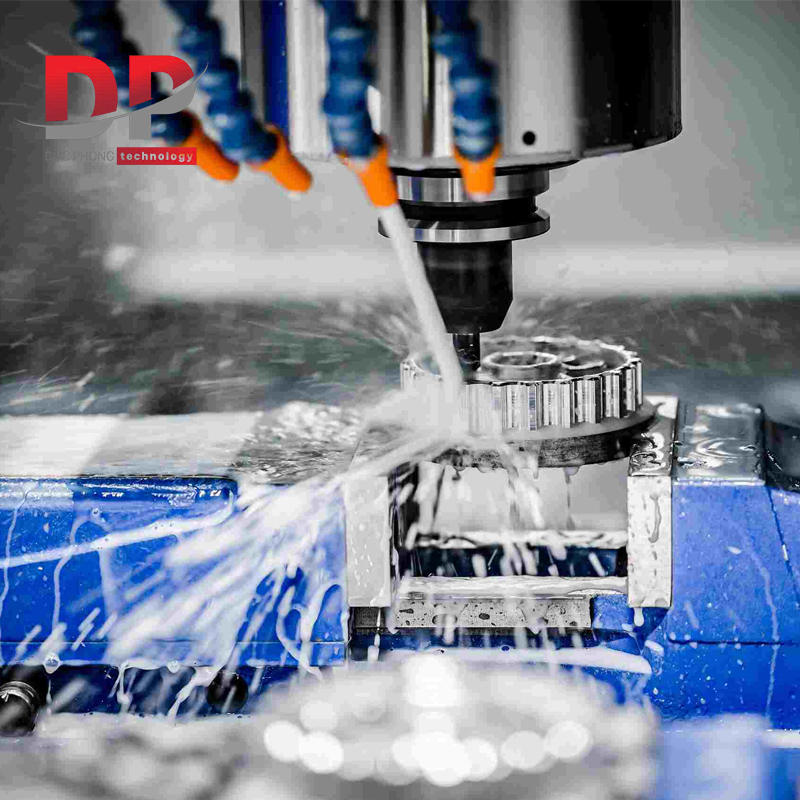

Máy phay CNC là một trong những thiết bị quan trọng và phổ biến nhất trong lĩnh vực gia công cơ khí chính xác. Máy hoạt động bằng cách cố định phôi trên bàn máy, sau đó dao phay được điều khiển tự động bằng máy tính để cắt gọt, tạo hình bề mặt phôi theo chương trình đã lập trình sẵn, đảm bảo độ chính xác và tính đồng nhất cao cho sản phẩm.

Với cấu hình từ 3 trục đến 5 trục, máy phay CNC có thể thực hiện đa dạng các nguyên công như phay mặt, phay rãnh, khoan lỗ, tạo khe, gia công bánh răng và các biên dạng phức tạp. Nhờ tính linh hoạt và độ chính xác vượt trội, máy phay CNC được ứng dụng rộng rãi trong nhiều ngành công nghiệp như chế tạo ô tô, cơ khí chính xác, sản xuất đồ gỗ và hàng không vũ trụ.

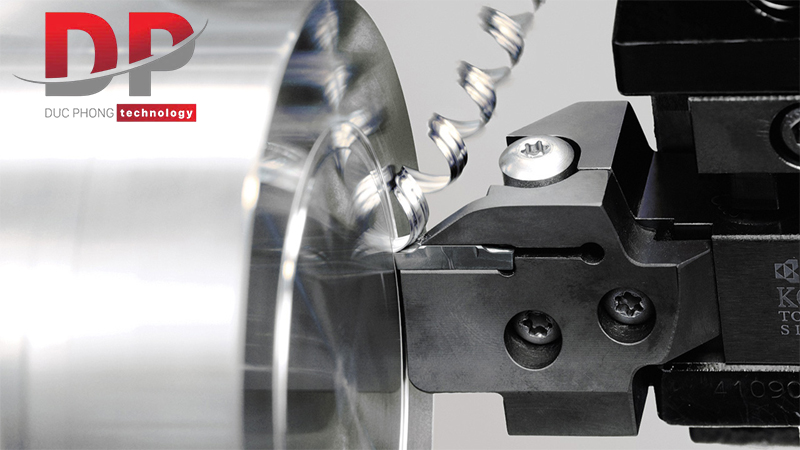

Máy tiện CNC là thiết bị quan trọng trong gia công cơ khí chính xác, hoạt động dựa trên chuyển động quay của phôi kết hợp với chuyển động tịnh tiến của dao cắt. Máy chuyên dùng để gia công các chi tiết có dạng tròn xoay với nhiều kiểu bề mặt khác nhau như trụ, côn, ren và rãnh.

Máy tiện CNC cho phép thực hiện đa dạng nguyên công như tiện ngoài, tiện trong, tiện côn, tiện ren, khoan, tạo rãnh và cắt đứt, đảm bảo độ chính xác cao và tính đồng đều trong sản xuất hàng loạt.

Máy khoan CNC là thiết bị gia công sử dụng mũi khoan đa lưỡi quay vuông góc với bề mặt phôi, nhằm tạo ra các lỗ hình trụ chính xác. Máy thường được sử dụng để gia công lỗ trơn, lỗ bu lông, lỗ ren phục vụ lắp ráp cơ khí.

Nhờ khả năng khoan nhiều vị trí cùng lúc, tốc độ cao và độ chính xác ổn định, máy khoan CNC đặc biệt phù hợp với sản xuất hàng loạt trên nhiều loại vật liệu khác nhau như thép, nhôm và inox.

Máy mài CNC là thiết bị chuyên dụng dùng để mài dao cắt và mài chi tiết cơ khí, đặc biệt hiệu quả với các bề mặt hình trụ, biên dạng phức tạp, vật liệu có độ cứng cao hoặc dễ vỡ.

Với mức độ tự động hóa cao, máy mài CNC có khả năng đo kiểm, bù dao tự động, giúp nâng cao độ chính xác, kéo dài tuổi thọ dụng cụ cắt và đảm bảo chất lượng bề mặt gia công.

Máy cắt Laser CNC là một trong những thiết bị hiện đại và cao cấp nhất trong gia công cơ khí chính xác. Máy sử dụng tia laser năng lượng cao kết hợp điều khiển CNC để cắt vật liệu theo biên dạng 2D với độ chính xác và tốc độ vượt trội.

Thiết bị này đặc biệt phù hợp để gia công kim loại tấm mỏng như inox, thép carbon, thép đen, nhôm, cho đường cắt sắc nét, ít biến dạng và gần như không cần gia công lại.

Máy cắt Plasma CNC là thiết bị gia công kim loại sử dụng dòng plasma nhiệt độ cao được gia tốc qua vật liệu dẫn điện để thực hiện quá trình cắt. Khác với máy phay CNC cắt bằng dao cơ khí, máy Plasma sử dụng nhiệt năng kết hợp điều khiển CNC, cho khả năng cắt nhanh và mạnh.

Máy cắt Plasma CNC có thể gia công hiệu quả kim loại tấm dày, vật liệu thô với công suất lớn, thường được ứng dụng trong gia công hoa văn kim loại, bản mã, kết cấu thép và chế tạo cơ khí nặng.

Máy xung điện EDM (Electrical Discharge Machining), còn gọi là gia công phóng điện hay gia công tia lửa điện, là phương pháp loại bỏ vật liệu khỏi phôi thông qua chuỗi tia lửa điện cường độ cao phát sinh giữa hai điện cực.

Trong quá trình gia công, điện cực (thường bằng đồng hoặc graphite) và phôi được ngăn cách bởi chất lỏng điện môi. Khi đặt điện áp phù hợp, các tia lửa điện phát sinh liên tục sẽ làm nóng chảy và bóc tách vật liệu một cách chính xác, không tạo lực cắt cơ học.

Máy EDM đặc biệt phù hợp để gia công kim loại có độ cứng cao, chi tiết chính xác, biên dạng phức tạp, những trường hợp mà các phương pháp gia công truyền thống như tiện, phay hay khoan khó hoặc không thể thực hiện được.

Từ việc hiểu rõ CNC là gì, có thể thấy rằng công nghệ gia công CNC đang từng bước định hình lại toàn bộ ngành sản xuất hiện đại nhờ những ưu điểm vượt trội. Trong đó, nổi bật nhất là khả năng gia công chính xác và ổn định.

Gia công chính xác và ổn định

Máy CNC cho phép thực hiện các nguyên công gia công với độ chính xác rất cao, dung sai có thể đạt tới vài micron, giúp đảm bảo sự đồng nhất tuyệt đối giữa các sản phẩm. Nhờ khả năng kiểm soát chuyển động bằng máy tính, sai số do con người được giảm thiểu tối đa, đáp ứng tốt các yêu cầu kỹ thuật khắt khe trong những lĩnh vực như hàng không vũ trụ, y tế, điện tử và chế tạo khuôn mẫu.

Tăng tốc độ và năng suất sản xuất

So với các phương pháp gia công truyền thống, gia công CNC giúp rút ngắn đáng kể thời gian sản xuất nhờ khả năng vận hành liên tục và ổn định trong thời gian dài. Máy CNC có thể thực hiện nhiều nguyên công phức tạp trong một lần gá đặt, từ đó nâng cao năng suất, tối ưu quy trình và giảm chi phí vận hành cho doanh nghiệp.

Tự động hóa và giảm phụ thuộc vào tay nghề

Công nghệ CNC hoạt động dựa trên chương trình điều khiển bằng máy tính, giúp tự động hóa hầu hết các thao tác gia công. Nhờ đó, sự phụ thuộc vào tay nghề người vận hành được giảm thiểu, đồng thời hạn chế sai sót do thao tác thủ công. Đặc biệt trong các dây chuyền sản xuất quy mô lớn, CNC là giải pháp hiệu quả để duy trì chất lượng sản phẩm ổn định.

Linh hoạt trong thiết kế và sản xuất

Một ưu điểm nổi bật của CNC là tính linh hoạt cao. Khi cần thay đổi thiết kế hoặc gia công sản phẩm mới, người dùng chỉ cần chỉnh sửa chương trình mà không phải thay đổi kết cấu máy. Điều này giúp CNC phù hợp với sản xuất theo đơn hàng, tạo mẫu nhanh và các mô hình sản xuất vừa và nhỏ.

Hạn chế sai sót và nâng cao độ tin cậy

Nhờ quy trình được lập trình và kiểm soát chặt chẽ bằng phần mềm, gia công CNC gần như loại bỏ các lỗi do con người gây ra. Điều này giúp giảm phế phẩm, tiết kiệm nguyên vật liệu và đảm bảo sản phẩm đầu ra luôn đạt tiêu chuẩn chất lượng cao và độ tin cậy ổn định.

Qua bài viết này, bạn đã hiểu rõ CNC là gì, nguyên lý hoạt động cũng như vai trò và ứng dụng của công nghệ CNC trong sản xuất hiện đại. Với khả năng gia công chính xác, tự động hóa cao và linh hoạt trong thiết kế, CNC không chỉ giúp nâng cao hiệu suất và chất lượng sản phẩm mà còn mở ra những cơ hội đổi mới mạnh mẽ trong lĩnh vực kỹ thuật và công nghiệp, đáp ứng tốt xu hướng sản xuất thông minh và hiện đại hóa hiện nay. Hy vọng rằng những thông tin trên sẽ hữu ích cho bạn.

>>Hữu ích cho bạn: Gia công cơ khí là gì? Các phương pháp gia công cơ khí

THIẾT BỊ CƠ KHÍ ĐỨC PHONG

Hà Nội: Tầng 7, Căn số 32V5A, KĐT Văn Phú, phường Phú La, quận Hà Đông, TP. Hà Nội

Hotline: 0985779287 (Zalo)

website: ducphongstore.vn

Mail: Info@ducphong.vn

Hỗ trợ 24/7

Chi nhánh Hồ Chí Minh: 228/55, Thống Nhất, P. 10, Q. Gò Vấp, TP. HCM

Hotline

0985779287

Info@ducphong.vn

Hotline

098 5779287 (Zalo)

098 5779287 (Zalo)

vananh.ng@ducphong.vn

Info@ducphong.vn

Hotline: 098 5779287 (Zalo)