Trong bối cảnh công nghiệp hiện đại ngày càng phát triển, gia công cơ khí đóng vai trò then chốt trong việc tạo ra chi tiết, linh kiện và máy móc có độ chính xác cao, phục vụ cho hầu hết các ngành sản xuất hiện nay. Vậy gia công cơ khí là gì, gồm những phương pháp gia công cơ khí nào phổ biến và đâu là giải pháp tối ưu cho từng nhu cầu sử dụng? Bài viết dưới đây sẽ giúp bạn hiểu rõ bản chất của gia công cơ khí, đồng thời tổng hợp các phương pháp gia công cơ khí thông dụng, dễ hiểu và sát với thực tế sản xuất, phù hợp cho cả người mới tìm hiểu lẫn kỹ sư và doanh nghiệp trong ngành

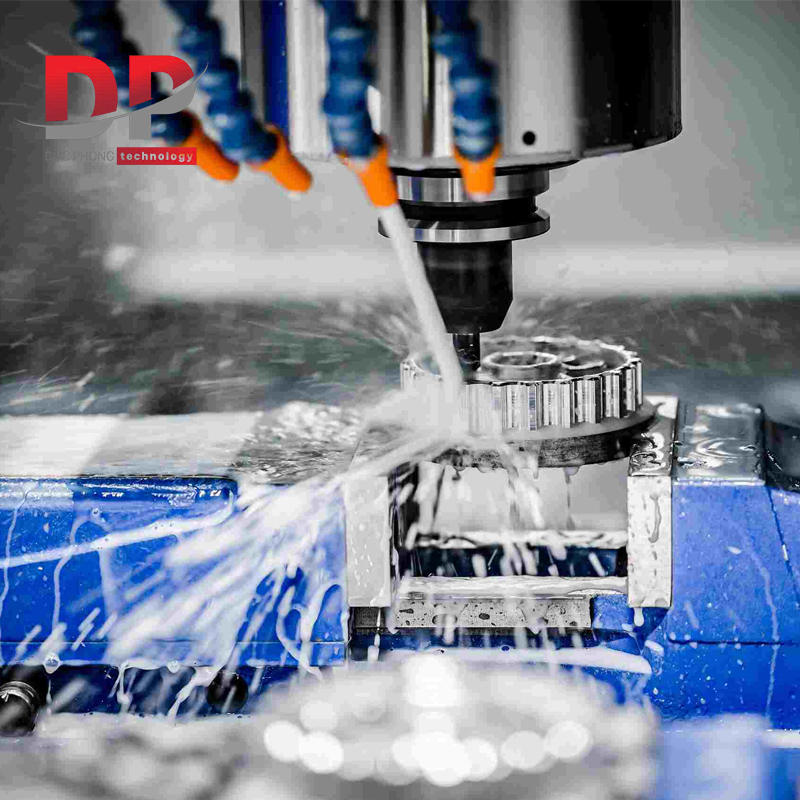

Gia công cơ khí là quá trình sản xuất và chế tạo sản phẩm từ vật liệu kim loại thông qua nhiều công đoạn khác nhau như cắt, phay, tiện, khoan, mài, đánh bóng và hàn. Mục tiêu của gia công cơ khí là tạo ra các linh kiện, chi tiết máy hoặc sản phẩm hoàn chỉnh có độ chính xác cao, đáp ứng đúng yêu cầu kỹ thuật, kích thước và công năng theo nhu cầu của khách hàng và từng lĩnh vực sản xuất.

Phương pháp gia công cơ khí là các cách thức và quy trình được áp dụng để thực hiện quá trình gia công, có thể tiến hành thủ công hoặc bằng thiết bị gia công cơ khí hiện đại. Hiện nay, các phương pháp gia công cơ khí phổ biến bao gồm gia công CNC, gia công laser, in 3D kim loại, gia công xung điện EDM, cắt plasma và gia công bằng tia nước. Việc lựa chọn phương pháp gia công cơ khí phù hợp giúp tối ưu độ chính xác, năng suất và chất lượng sản phẩm trong sản xuất công nghiệp hiện đại.

Gia công cơ khí giúp tạo ra các sản phẩm có độ chính xác cao, đáp ứng đầy đủ các yêu cầu kỹ thuật khắt khe trong sản xuất và lắp ráp. Nhờ được gia công theo tiêu chuẩn nghiêm ngặt, các sản phẩm cơ khí thường có độ bền cao, khả năng làm việc ổn định và tuổi thọ lâu dài, phù hợp với nhiều điều kiện sử dụng khác nhau.

Hiện nay, các sản phẩm từ gia công cơ khí được ứng dụng rộng rãi trong nhiều lĩnh vực như sản xuất ô tô, tàu thủy, máy móc công nghiệp, hàng không, đồ gia dụng và đồ chơi. Có thể nói, gia công cơ khí là một trong những hoạt động cốt lõi của ngành công nghiệp, giữ vai trò quan trọng trong việc nâng cao chất lượng sản phẩm, tối ưu hiệu suất sản xuất và thúc đẩy sự phát triển của nền công nghiệp hiện đại.

Gia công cơ khí có thể được phân loại theo nhiều tiêu chí khác nhau, tùy thuộc vào mục đích sử dụng, yêu cầu kỹ thuật và công nghệ áp dụng. Trong thực tế sản xuất, bốn cách phân loại gia công cơ khí phổ biến nhất bao gồm: theo phôi gia công, theo phương pháp gia công, theo độ chính xác và theo công nghệ.

Dựa vào việc có loại bỏ vật liệu hay không, gia công cơ khí được chia thành hai nhóm chính:

Gia công cơ khí không có phôi:

Còn được gọi là gia công đột dập, gia công áp lực hoặc gia công nóng. Đây là quá trình tạo hình kim loại mà không tách rời vật liệu khỏi khối ban đầu. Các phương pháp thường gặp bao gồm đúc, rèn, kéo, ép, dập nóng, dập nguội, cán và hàn. Gia công cơ khí không phôi thường được áp dụng cho các sản phẩm không yêu cầu quá cao về độ chính xác và độ tinh xảo. Trong trường hợp cần nâng cao độ chính xác, các phương pháp gia công cắt gọt như cắt laser, bào, khoan hoặc chuốt có thể được sử dụng bổ sung.

Gia công cơ khí có phôi:

Là phương pháp gia công sử dụng các công cụ cắt gọt để loại bỏ một phần vật liệu kim loại nhằm tạo ra sản phẩm hoàn chỉnh. Các phương pháp phổ biến gồm tiện, phay, mài, khoét và bào. Gia công cơ khí có phôi thường được áp dụng cho những sản phẩm yêu cầu cao về hình dáng, kích thước, độ bóng bề mặt và độ chính xác.

Dựa trên cách thức chế tạo, gia công cơ khí được chia thành hai nhóm chính:

Theo yêu cầu kỹ thuật và mức độ hoàn thiện bề mặt, gia công cơ khí được chia thành ba cấp độ:

Dựa trên công nghệ áp dụng trong quá trình sản xuất, gia công cơ khí được phân thành các nhóm sau:

Gia công cơ khí hiện nay được chia làm 2 phương pháp chính là: Gia công cơ khí truyền thồng và gia công cơ khí tiên tiến:

Gia công cơ khí truyền thống là phương pháp gia công sử dụng sức người kết hợp với các máy móc cơ bản để tạo hình và hoàn thiện chi tiết kim loại. Dù không ứng dụng công nghệ tự động hóa cao, phương pháp này vẫn được sử dụng phổ biến nhờ tính linh hoạt và chi phí đầu tư thấp. Các hoạt động gia công cơ khí truyền thống thường bao gồm:

Gia công cơ khí tiên tiến là các phương pháp gia công hiện đại, ứng dụng công nghệ cao nhằm nâng cao độ chính xác, năng suất và chất lượng sản phẩm. So với gia công truyền thống, gia công cơ khí tiên tiến cho phép chế tạo các chi tiết có hình dạng phức tạp, dung sai nhỏ và đáp ứng những yêu cầu kỹ thuật khắt khe trong sản xuất công nghiệp hiện đại. Quy trình gia công cơ khí tiên tiến thường bao gồm các phương pháp sau:

Bạn đọc có thể tìm hiểu thêm về cơ khí chính xác mà Đức Phong đã có 1 bài chia sẻ rất chi tiết, thông tin có thể giúp bạn hiểu rõ hơn về phương pháp gia công cơ khí hiện đại, tiên tiến

Gia công cơ khí bằng tay là phương pháp thủ công sử dụng trực tiếp sức lao động của con người để thực hiện các công đoạn gia công. Đây được xem là hình thức gia công cơ khí cổ điển, đòi hỏi người thợ cơ khí phải có tay nghề cao, kinh nghiệm và kỹ thuật vững để tạo ra sản phẩm đạt yêu cầu.

Trong phương pháp này, quá trình tạo hình chi tiết diễn ra thông qua lực cơ học do con người tác động trực tiếp. Đặc biệt, việc tạo hình kim loại dạng khối kết hợp với nhiệt được áp dụng trong nhiều kỹ thuật truyền thống như: đúc, rèn, cán, kéo, ép, hàn, gò, dập nóng và dập nguội. Các phương pháp này thường được sử dụng trong sửa chữa, gia công đơn chiếc hoặc sản xuất quy mô nhỏ.

Một trong những ưu điểm nổi bật của gia công cơ khí bằng tay là các chi tiết tạo ra có tính linh hoạt và giá trị thẩm mỹ cao, thể hiện rõ sự khéo léo, tinh tế và kinh nghiệm của người thợ lành nghề.

Tuy nhiên cũng tồn tại không ít hạn chế:

Vì những hạn chế trên, phương pháp gia công cơ khí bằng tay hiện nay thường được kết hợp hoặc thay thế bằng các phương pháp gia công cơ khí hiện đại nhằm nâng cao độ chính xác và hiệu quả sản xuất.

Trên đây là toàn bộ thông tin về gia công cơ khí cũng như các phương pháp gia công cơ khí. Hy vọng rằng những chia sẻ trên sẽ hữu ích cho bạn, đặc biệt là những thợ mới vào nghề có thể nắm rõ những kiến thức cơ bản. Tổng kết lại, ia công cơ khí là nền tảng quan trọng của ngành sản xuất công nghiệp, mỗi phương pháp gia công đều có những ưu điểm và hạn chế riêng, phù hợp với từng yêu cầu về độ chính xác, quy mô sản xuất và chi phí đầu tư. Trong đó, gia công cơ khí thủ công vẫn giữ vai trò nhất định ở các công việc đơn lẻ, sửa chữa hoặc tạo hình mang tính nghệ thuật, trong khi các công nghệ hiện đại như CNC, laser hay EDM giúp nâng cao năng suất, độ chính xác và chất lượng sản phẩm. Việc lựa chọn đúng phương pháp gia công cơ khí không chỉ giúp tối ưu hiệu quả sản xuất mà còn góp phần nâng cao chất lượng, độ bền và giá trị của sản phẩm trong thực tiễn ứng dụng.

>> Tham khảo thêm những thông tin liên quan, hữu ích cho bạn:

Ngành cơ khí là gì? Học gì? Ra trường làm gì và mức lương bao nhiêu?

Hotline

0985779287

Info@ducphong.vn

Hotline

098 5779287 (Zalo)

098 5779287 (Zalo)

vananh.ng@ducphong.vn

Info@ducphong.vn

Hotline: 098 5779287 (Zalo)