Lập trình CNC là một kỹ năng cốt lõi trong ngành công nghiệp sản xuất hiện đại, cho phép các kỹ sư và kỹ thuật viên tạo ra những sản phẩm có độ chính xác cao một cách tự động qua máy CNC. Để có thể hiểu rõ hơn lập trình CNC là gì? Bài viết này Thiết bị cơ khí Đức Phong sẽ giải đáp chi tiết và kỹ càng nhất, cùng với đó là hướng dẫn lập trình cnc để bạn đọc tham khảo.

Lập trình CNC là quá trình tạo ra các chương trình máy tính để điều khiển các máy CNC tự động như máy phay, máy tiện, máy cắt laser, v.v. Mục tiêu của việc này là để máy có thể tự động gia công các sản phẩm một cách chính xác, đúng theo bản vẽ kỹ thuật. Chương trình được lập trình sẵn được tải vào máy, từ đó tạo ra những sản phẩm đạt tiêu chuẩn về chất lượng, hình dạng, kích thước. Lập trình CNC còn được gọi là lập trình máy CNC.

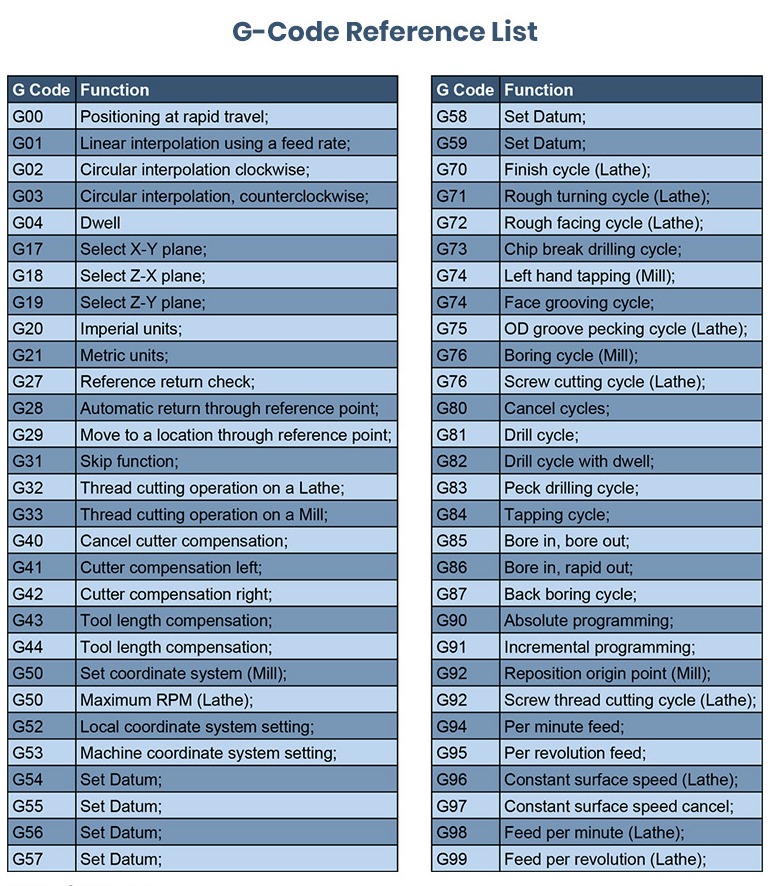

Các thành phần chính của quá trình lập trình CNC bao gồm 2 mã lệnh chính là G-code và M-code. Trong đó, gcode là mã lệnh chính đảm nhận điều khiển các chuyển động của máy, còn mcode dùng để thực hiện các chức năng phụ trợ, và các hành động khác của máy.

Việc lập trình máy CNC đóng vai trò quan trọng trong quá trình gia công vì chúng góp phần tác động quá trình sản xuất đạt được độ chính xác cao, trình tự thực hiện đồng bộ, góp phần nâng cao năng suất và chất lượng sản phẩm.

Tuy nhiên, để lập trình CNC hiệu quả, người vận hành cần có kiến thức chuyên sâu về lập trình, am hiểu về mã lệnh G-code cũng như nguyên lý hoạt động của máy CNC. Ngoài ra, lập trình viên chuyên nghiệp còn phải nắm vững kỹ thuật, đồng thời biết cách xử lý và khắc phục các lỗi thường gặp trong quá trình gia công.

Phương pháp lập trình cnc cơ bản gồm 2 phương pháp chính là phương pháp thủ công và tự động

Ở phương pháp này, bản vẽ chế tạo và các phần nguyên công sẽ được các lập trình viên phân tích và lập chương trình dự kiến. Sau đó tiếp tục được sử dụng trực tiếp bàn phím trên panel điều khiển để soạn và lưu chương trình vào bộ nhớ của hệ điều khiển máy. Phương pháp này người lập trình có thể soạn ra giấy hoặc máy tính PC và sau đó được kiểm tra, nhập chương trình trực tiếp vào bộ điều khiển của máy CNC hoặc qua một trình soạn thảo văn bản hoặc chuyển các thông tin lập trình qua băng từ, đĩa từ hay cáp truyền mà máy CNC có thể đọc được.

Ưu điểm của phương pháp này tiết kiệm chi phí mua phần mềm, dễ dàng sửa đổi, tuy nhiên cách thức làm này khá phức tạp nên nó chỉ phù hợp với những tác vụ đơn giản nhất hoặc thích hợp cho một chuyên gia phải tạo ra một thiết kế cần tính cụ thể cực cao.

Các bước lập trình CNC thủ công:

Bước 1: Nghiên cứu kỹ bản vẽ chi tiết cần gia công.

Bước 2: Lựa chọn loại máy CNC phù hợp với yêu cầu sản phẩm.

Bước 3: Chọn dụng cụ cắt thích hợp.

Bước 4: Xây dựng tiến trình gia công CNC.

Bước 5: Tính toán chính xác tọa độ các điểm và đường trên chi tiết.

Bước 6: Xác định chế độ cắt tối ưu.

Bước 7: Viết chương trình CNC theo kế hoạch đã xây dựng.

Bước 8: Chuẩn bị và cài đặt máy CNC cùng dụng cụ cắt.

Bước 9: Kiểm tra chương trình bằng phần mềm mô phỏng.

Bước 10: Điều chỉnh, chỉnh sửa chương trình khi cần thiết.

Bước 11: Tiến hành chạy chương trình để gia công chi tiết hoàn chỉnh.

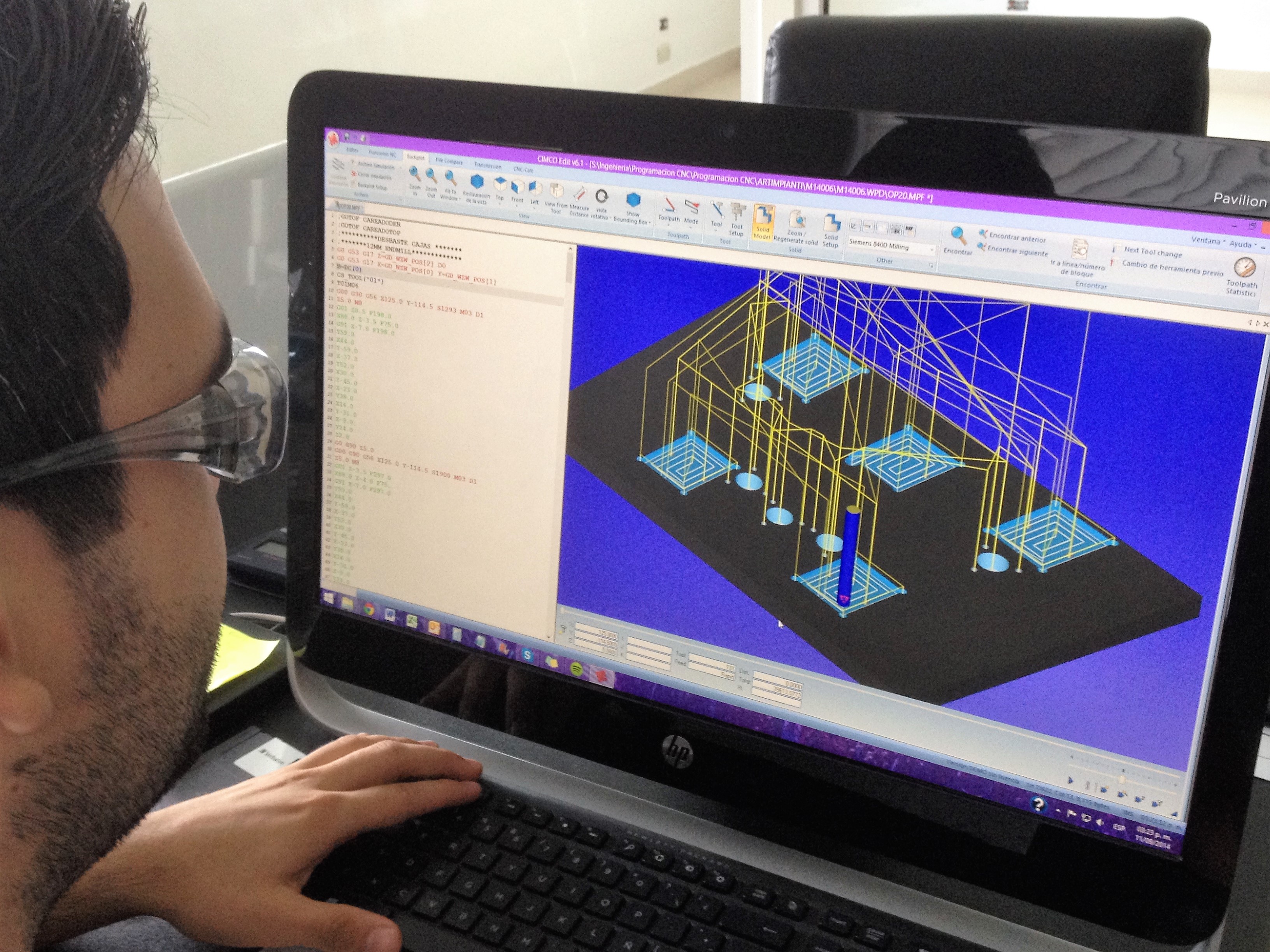

Phương pháp lập trình CNC tự động là phương pháp sử dụng các phần mềm CNC như CAM/CAD chuyên dụng để tự động tạo ra mã lệnh điều khiển máy CNC. Đây là cách làm phổ biến và hiện đại nhất trong ngành gia công cơ khí hiện nay. Không phải phải viết từng dòng mã G-code và M-code bằng tay, phương pháp này cho phép tập trung vào việc thiết kế và tối ưu hóa quy trình gia công.

Phần mềm CAD (Computer-Aided Design): Dùng để thiết kế và tạo ra mô hình 2D hoặc 3D của chi tiết cần gia công.

Phần mềm CAM (Computer-Aided Manufacturing): Đây là công cụ cốt lõi. Phần mềm CAM sẽ đọc mô hình từ CAD, sau đó dựa trên các thông số mà lập trình viên cài đặt (như loại dao, vật liệu, tốc độ cắt, v.v.) để tự động tính toán và tạo ra đường chạy dao, rồi xuất ra toàn bộ chương trình G-code.

Ưu điểm của phương pháp lập trình này là người thợ không cần nhập mã lệnh bằng tay, hạn chế được lỗi trong quá trình viết chương trình và cũng không cần đòi hỏi chuyên môn quá cao từ lập trình viên. Người lập trình chỉ cần thực hiện:

Các bước lập trình CNC tự động:

Bước 1: Tạo mô hình 3D của chi tiết bằng phần mềm CAD.

Bước 2: Lựa chọn loại máy CNC phù hợp để gia công.

Bước 3: Chọn dụng cụ cắt CNC tương ứng.

Bước 4: Sử dụng phần mềm CAM để xây dựng quy trình gia công, xác định chế độ cắt, phương pháp gia công và dụng cụ cắt. Thực hiện mô phỏng,

kiểm tra và xuất file chương trình CNC.

Bước 5: Nạp chương trình CNC được tạo từ CAD/CAM vào máy CNC đã chọn.

Bước 6: Kiểm tra chương trình trên máy CNC bằng chế độ test và chạy thử, sau đó chỉnh sửa khi cần thiết.

Bước 7: Vận hành chương trình để tiến hành gia công chi tiết.

>> Hữu ích cho bạn: Hướng dẫn vận hành máy cnc an toàn, hiệu quả cho người mới

Là một quá trình nâng cao, vì vậy lập trình CNC đòi hỏi người thợ có kỹ năng vững chắc và đảm bảo các yêu cầu sau:

Người lập trình phải có kiến thức vững chắc, được đào tạo một cách bài bản, nắm chắc quy trình và phương pháp thực hiện.

Có kiến thức về hình học giải tích, phục vụ cho việc xác định tọa độ và đường chạy dao.

Hiểu rõ công nghệ gia công, từ các phương pháp phay, tiện, khoan đến lựa chọn chế độ cắt phù hợp.

Sử dụng thành thạo phần mềm CAD để hỗ trợ tính toán hình học. Nếu lập trình tự động, cần bổ sung kiến thức CAD/CAM từ cơ bản đến nâng cao.

Nắm vững các quy tắc lập trình, thuộc các mã lệnh G-Code, M-Code thông dụng và hiểu rõ các chu trình gia công.

Am hiểu dụng cụ cắt gọt thường dùng trên máy CNC, cách lựa chọn và vận dụng hợp lý các loại dao cụ, đồ gá và phương pháp gá đặt chi tiết.

Hiểu và áp dụng đúng cú pháp, quy tắc và quy ước lập trình, đảm bảo chương trình CNC chính xác, dễ hiểu và ít sai sót.

Quy trình lập trình CNC được chia thành nhiều cấp độ, từ cơ bản đến nâng cao như: Lập trình CNC tiện, lập trình CNC gỗ, lập trình CNC 4 trục, 5 trục… Tuy nhiên dù thế nào thì vẫn cần phải nguyên tắc cơ bản, và cấu trúc của các dòng lệnh trong chương trình vẫn có sự đồng nhất.

Một chương trình CNC, dù đơn giản hay phức tạp, đều bao gồm ba phần chính:

Một khối lệnh (block) trong lập trình CNC là một dòng lệnh hoàn chỉnh, được máy thực hiện tuần tự. Cấu trúc của một khối lệnh thường bao gồm các thành phần sau:

N (Nxx): Số thứ tự của khối lệnh, giúp dễ dàng tìm kiếm và tham chiếu trong chương trình.

G (Gxx): Lệnh chuẩn bị, xác định chế độ hoạt động của máy, chẳng hạn như di chuyển thẳng (G01), di chuyển nhanh (G00) hoặc di chuyển theo cung tròn (G02/G03).

X, Y, Z: Tọa độ điểm đích, quy định vị trí mà dụng cụ cắt sẽ di chuyển đến trong không gian 3 chiều.

I, J, K: Tọa độ tâm cung tròn, được sử dụng trong các lệnh di chuyển theo cung tròn.

T (Txx): Lệnh gọi dao, dùng để chọn dụng cụ cắt phù hợp cho nguyên công.

S (Sxx): Lệnh điều khiển tốc độ quay của trục chính.

F (Fxx): Lệnh xác định tốc độ tiến dao, quy định tốc độ di chuyển của dụng cụ cắt.

M (Mxx): Lệnh phụ trợ, điều khiển các chức năng khác của máy như bật/tắt dung dịch làm mát, dừng chương trình, v.v.

Mỗi khối lệnh được kết thúc bằng dấu chấm phẩy (;). Ngoài ra, người lập trình có thể thêm dấu gạch chéo (/) ở đầu một khối lệnh để máy bỏ qua dòng lệnh đó trong quá trình chạy chương trình.

Các lệnh khai báo hệ tọa độ của lập trình

Để thiết lập chương trình, người lập trình sử dụng lệnh G90 hoặc G91

Các lệnh khai báo về hệ đơn vị đo

Lập trình viên CNC sẽ sử dụng các lệnh G20 và G21 để thiết lập chương trình như sau:

Các lệnh khai báo về đơn vị lượng chạy dao

Khi thiết lập về đơn vị lượng chạy dao, lập trình viên sẽ sử dụng các lệnh G94 và G95 như sau:

Các lệnh khai báo về đơn vị tốc độ cắt của máy CNC

Lập trình viên sẽ thiết lập các chương trình với các lệnh như sau:

Các lệnh để quay trục chính cho máy CNC gồm:

Các lệnh để chọn mặt phẳng lập trình gồm:

Các lệnh để chọn dao gồm:

Các lệnh kết thúc lập trình CNC

Để kết thúc lập trình chương trình, lập trình viên cần thực hiện các lệnh sau:

Trên đây là toàn bộ thông tin chi tiết về lập trình CNC, Đức Phong đã cùng bạn tìm hiểu lập trình CNC là gì, cũng như hướng dẫn lập trình CNC chi tiết. Hy vọng rằng những thông tin trên sẽ hữu ích, giúp bạn thực hiện công việc một cách hiệu quả và an toàn. Hãy theo dõi chúng tôi để cập nhật các thông tin mới thường xuyên. Nếu có thắc mắc hay tư vấn về các loại dụng cụ, máy móc thiết bị hay các giải pháp cơ khí thì đừng ngần ngại mà hãy liên hệ để kỹ thuật tư vấn chi tiết. Thông tin liên hệ:

THIẾT BỊ CƠ KHÍ ĐỨC PHONG

Hà Nội: Tầng 7, Căn số 32V5A, KĐT Văn Phú, phường Phú La, quận Hà Đông, TP. Hà Nội (Xem địa chỉ map)

Hotline: 0985779287 (Zalo)

website: https://ducphongstore.vn/

Mail: Info@ducphong.vn

Hỗ trợ 24/7

Chi nhánh Hồ Chí Minh: 228/55, Thống Nhất, P. 10, Q. Gò Vấp, TP. HCM

Hotline

0985779287

Info@ducphong.vn

Hotline

098 5779287 (Zalo)

098 5779287 (Zalo)

vananh.ng@ducphong.vn

Info@ducphong.vn

Hotline: 098 5779287 (Zalo)