Tiện côn là một trong những nguyên công quan trọng trong gia công cơ khí, giúp tạo ra các bề mặt côn chính xác trên chi tiết máy như trục, bạc, ống côn… Tuy nhiên, so với tiện các bề mặt trụ thông thường, tiện côn đòi hỏi người thợ phải nắm vững kỹ thuật và lựa chọn phương pháp gia công phù hợp để đảm bảo độ chính xác và chất lượng bề mặt. Vậy tiện côn là gì? Có những phương pháp tiện côn nào? Bài viết dưới đây Đức Phong sẽ cùng bạn tìm hiểu chi tiết nhé.

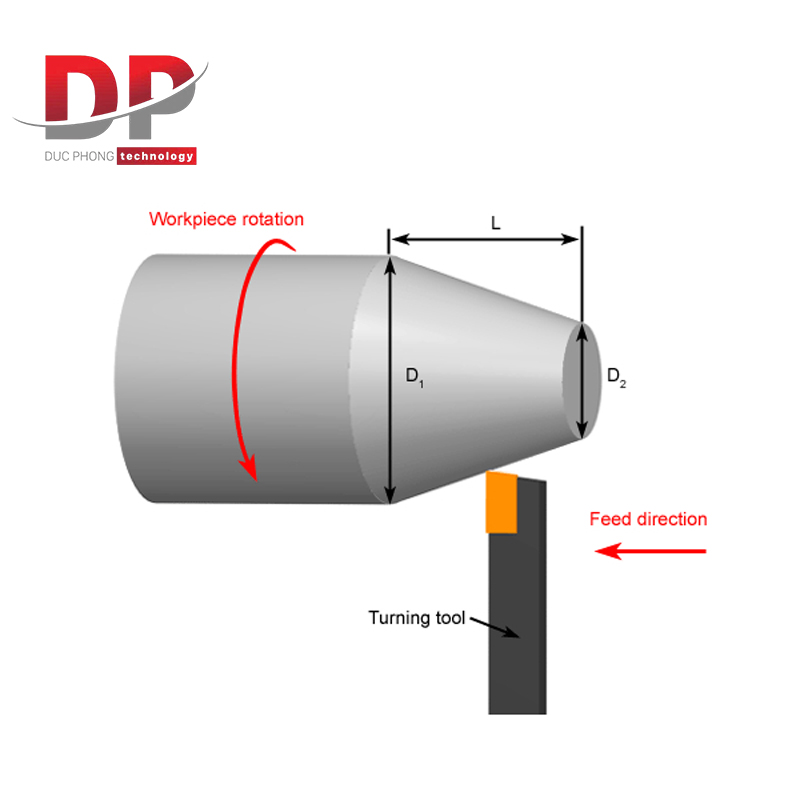

Tiện côn là một phương pháp gia công tiện phổ biến trong cơ khí chế tạo, trong đó bề mặt của phôi sau khi gia công tạo với trục chi tiết một góc nhỏ hơn 90°. Nói cách khác, mọi quá trình tiện nhằm tạo ra các bề mặt côn trên chi tiết máy đều được gọi là tiện côn. Để đảm bảo chất lượng gia công, khi tiện côn cần kiểm soát chặt chẽ các yếu tố kỹ thuật như độ chính xác của độ côn, độ đồng tâm, kích thước hình học và độ nhám bề mặt, từ đó đáp ứng yêu cầu lắp ráp và khả năng làm việc của chi tiết.

Mặt côn là bề mặt hình học đặc trưng, được hình thành khi một đường thẳng quay quanh một đường thẳng khác. Hai đường thẳng này không song song nhưng cùng nằm trong một mặt phẳng và cắt nhau tại một điểm, tạo thành góc α. Trong gia công tiện côn, việc hiểu rõ bản chất hình học của mặt côn giúp người thợ lựa chọn phương pháp tiện phù hợp, nâng cao độ chính xác và hiệu quả gia công.

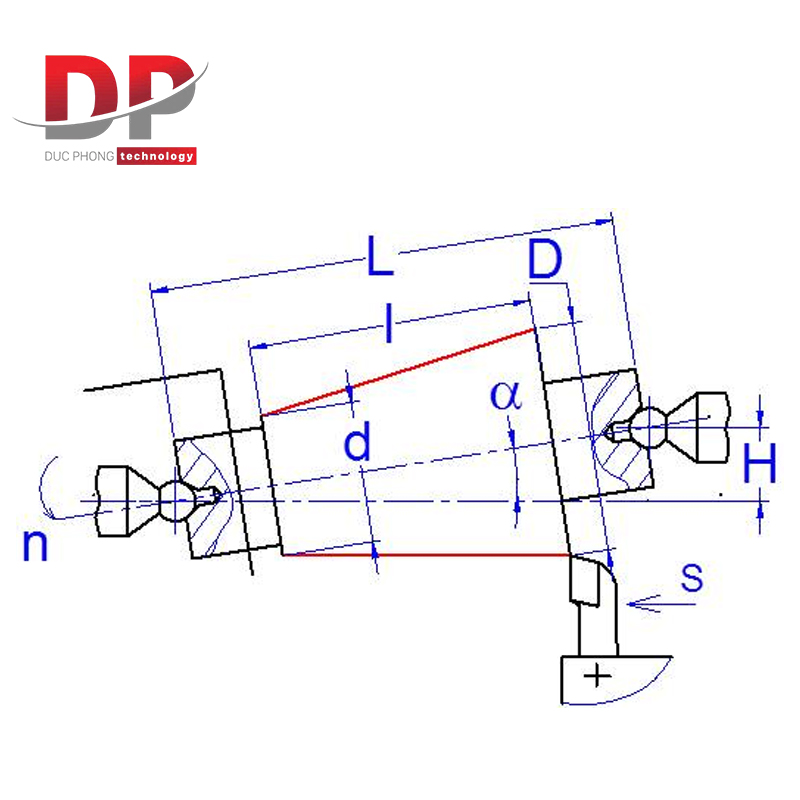

Độ côn của chi tiết được xác định theo công thức:

k = (D − d) / l, trong đó k phản ánh mức độ thay đổi đường kính trên một đơn vị chiều dài của mặt côn.

Bên cạnh đó, độ nghiêng của mặt côn được xác định theo công thức:

u = tg α = (D − d) / 2l, thể hiện mối quan hệ giữa góc côn và các kích thước hình học cơ bản của chi tiết.

Trong các công thức trên:

Trong lĩnh vực cơ khí chế tạo, các bề mặt côn thường được gia công theo những kích thước tiêu chuẩn nhằm đảm bảo khả năng lắp ghép và thay thế, phổ biến nhất là côn metric và côn Morse. Ngoài ra, tùy theo yêu cầu kỹ thuật cụ thể của từng sản phẩm, mặt côn cũng có thể được gia công theo kích thước riêng dựa trên bản vẽ thiết kế.

>> Tham khảo thêm: Gia công tiện là gì? Các phương pháp gia công tiện phổ biến trong cơ khí

Có một số loại phương pháp tiện côn phổ biến, được ứng dụng khả rộng rãi và mang lại độ hiệu quả cao, một số phương pháp đó như:

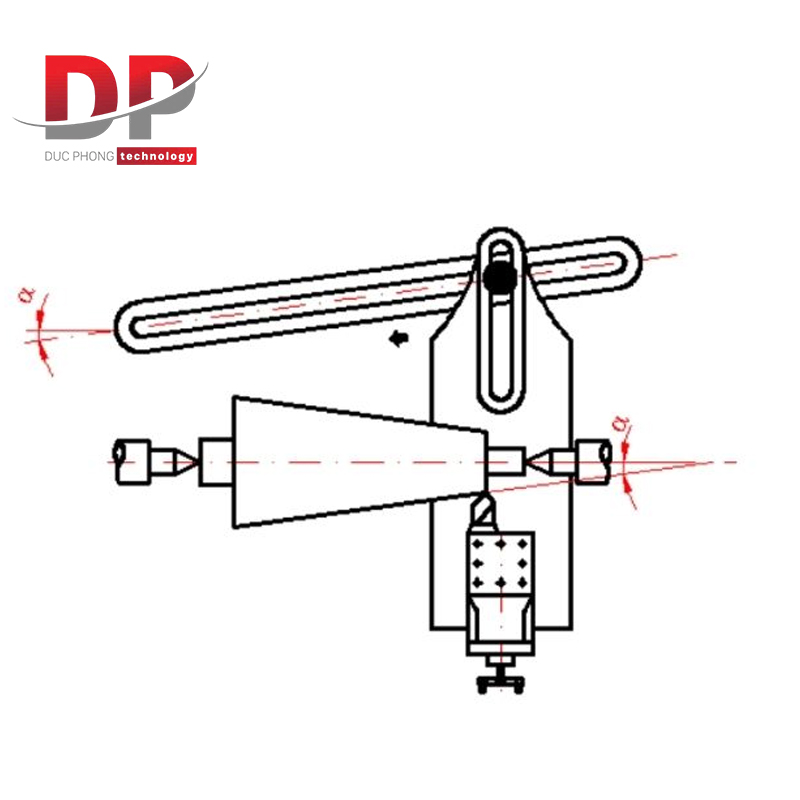

Phương pháp đánh lệch ụ động là một trong những cách tiện côn phổ biến trên máy tiện CNC, dựa trên nguyên lý tạo ra góc nghiêng giữa trục quay của phôi và phương chuyển động tiến dao. Khi ụ động bị đánh lệch so với trục chính, trong quá trình tiện, dao sẽ cắt theo quỹ đạo nghiêng và từ đó hình thành bề mặt côn trên chi tiết. Mô tả nguyên lý của phương pháp này thường được thể hiện rõ qua hình vẽ minh họa.

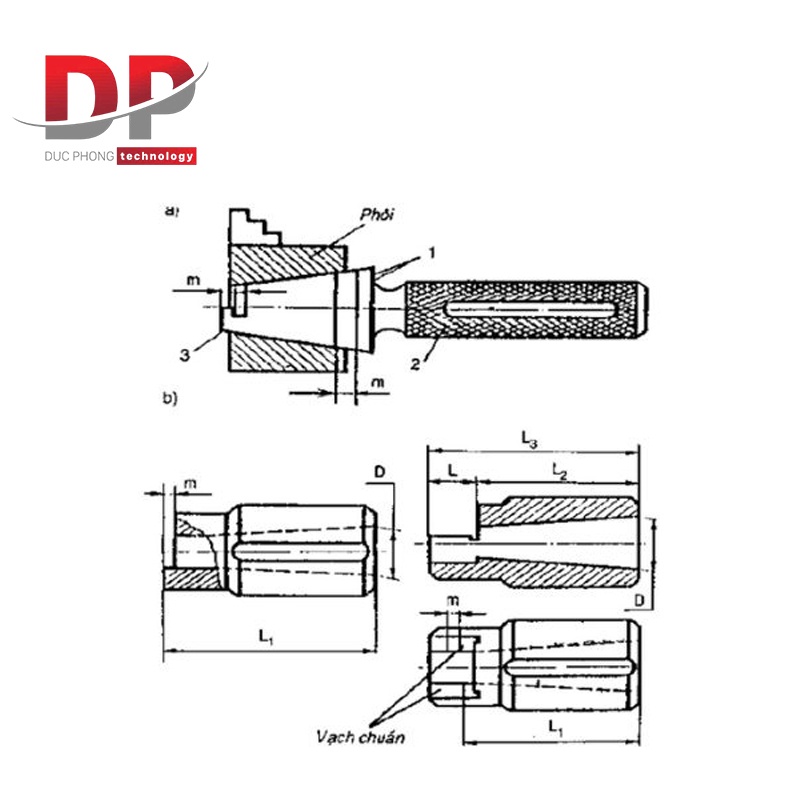

Để tiện côn bằng phương pháp đánh lệch ụ động, phôi được gá giữa hai mũi tâm (hai đầu kẹp tốc). Sau đó, nới lỏng ụ động và dịch chuyển ụ động ra xa hoặc vào gần trục máy, tùy theo yêu cầu tiện côn xuôi hay côn ngược. Mức độ dịch chuyển của ụ động có thể được kiểm tra thông qua các vạch chỉ thị ở cuối ụ động, hoặc đo chính xác hơn bằng căn mẫu kết hợp với đồng hồ so. Trong quá trình gia công, dao được gá thẳng và thực hiện tiến dao dọc bằng bàn xe dao để tạo bề mặt côn.

Phương pháp đánh lệch ụ động đặc biệt phù hợp để gia công các chi tiết có chiều dài lớn và góc côn nhỏ (thường nhỏ hơn 10°), cho độ chính xác cao và chất lượng bề mặt tốt. Tuy nhiên, hạn chế của phương pháp này là không thể áp dụng để gia công các bề mặt côn bên trong lỗ.

Tiện côn định hình là một trong những phương pháp gia công tiện côn đơn giản và phổ biến trên máy tiện, đặc biệt trong tiện CNC. Để thực hiện phương pháp này, dao tiện phải được gá sao cho lưỡi cắt đặt vuông góc với trục của máy tiện, từ đó tạo hình bề mặt côn trực tiếp theo hình dạng của dao.

Nguyên lý tiện côn định hình:

Phương pháp tiện côn định hình sử dụng dao tiện có lưỡi cắt chính dài và thẳng. Khi tiến hành cắt gọt, lưỡi cắt được đặt nghiêng một góc bằng một nửa góc côn so với trục quay của chi tiết gia công. Nhờ đó, chỉ với một lần tiến dao, bề mặt côn sẽ được hình thành theo đúng hình dạng mong muốn.

Đặc điểm của phương pháp tiện côn định hình:

Kỹ thuật khi tiện côn định hình:

Để nâng cao độ chính xác của bề mặt côn, cần sử dụng dao có lưỡi cắt chính dài hơn chiều dài mặt côn và đảm bảo lưỡi cắt thẳng. Khi gá dao, nên dùng dưỡng so dao để xác định nhanh và chính xác độ côn. Dưỡng được áp sát vào mặt trụ theo một đường sinh, sau đó điều chỉnh dao từng bước sao cho lưỡi cắt chính song song hoặc trùng với cạnh còn lại của dưỡng. Sau khi hoàn tất quá trình so dao, tháo dưỡng ra và tiến hành cắt chi tiết. Hướng tiến dao (ngang hoặc dọc) sẽ phụ thuộc vào góc côn cần gia công.

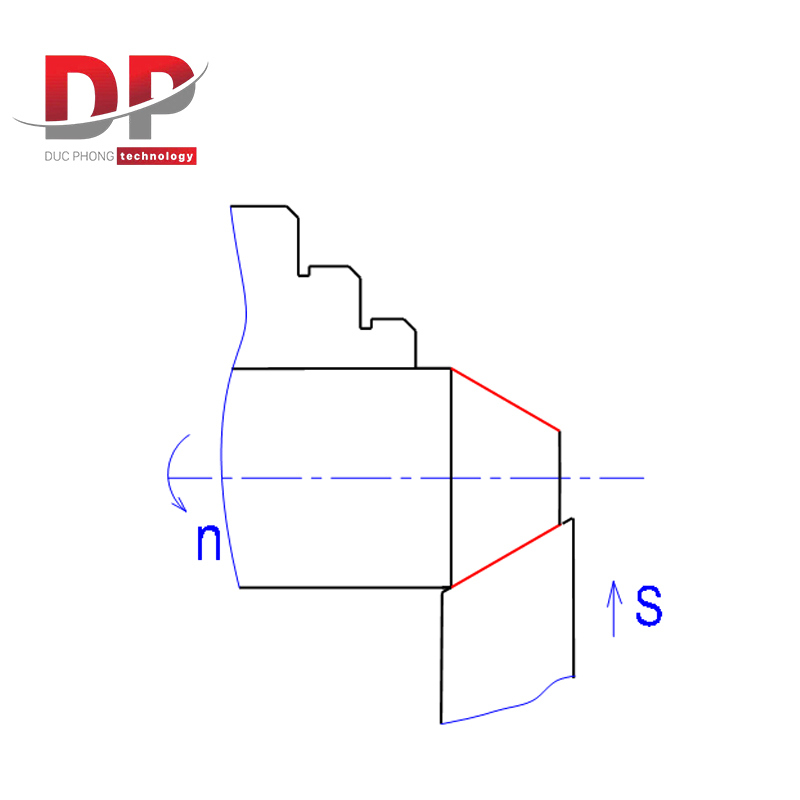

Phương pháp đánh lệch đài dao trên là cách tiện côn được thực hiện bằng cách xoay đài dao (ổ dao trên) theo một góc nghiêng so với trục quay của phôi. Khi dao di chuyển theo hướng đã được xoay nghiêng này, quỹ đạo chạy dao sẽ tạo thành bề mặt côn trên chi tiết gia công.

Với phương pháp đánh lệch đài dao trên, phôi vẫn được gá như khi tiện thông thường. Riêng đài dao trên cần nới lỏng vít kẹp, sau đó xoay đài dao một góc đúng bằng góc nghiêng của mặt côn cần gia công. Góc xoay này được xác định thông qua các vạch chỉ thị khắc sẵn trên đế quay của đài dao hoặc trên bàn dao ngang. Khi đã chỉnh đúng góc, tiến hành siết chặt vít kẹp để cố định vị trí đài dao trên. Lưu ý rằng độ chính xác khi quay ổ dao theo vạch chia thường chỉ đạt khoảng ±0,5°.

Trong quá trình gia công, dao được tiến bằng cách quay tay quay của đài dao trên. Đối với các chi tiết côn yêu cầu độ chính xác cao hơn, góc quay của đài dao có thể được xác định và hiệu chỉnh lại bằng đồng hồ so kết hợp với dưỡng côn.

Phương pháp đánh lệch đài dao trên cho phép gia công được nhiều dạng mặt côn với độ côn lớn hoặc nhỏ khác nhau, đồng thời có thể tiện được cả bề mặt côn ngoài và côn trong. Tuy nhiên, phương pháp này không phù hợp để gia công các chi tiết có chiều dài mặt côn lớn, đồng thời độ chính xác và chất lượng bề mặt gia công thường không cao so với một số phương pháp tiện côn khác.

Khi đã nắm rõ kỹ thuật tiện côn, đa số người học và thợ cơ khí sẽ tiếp cận với phương pháp tiện côn bằng thước côn – một phương pháp gia công có độ chính xác cao, thường được áp dụng cho các chi tiết côn dài và sản xuất hàng loạt.

Nguyên lý tiện côn bằng thước côn:

Phương pháp này hoạt động dựa trên chuyển động của dao tiện theo một phương nghiêng so với trục quay của chi tiết gia công. Dao được tiến tự động bằng bàn xe dao, trong đó quỹ đạo chuyển động của dao được dẫn hướng và khống chế bởi thước côn (thước chép hình). Nhờ đó, bề mặt côn được hình thành chính xác theo độ dốc đã thiết lập.

Đặc điểm của phương pháp tiện côn bằng thước côn:

Kỹ thuật khi tiện côn bằng thước côn:

Trong quá trình gia công, người thợ cần tháo chốt hãm của bàn trượt ngang để bàn trượt này có thể di chuyển tự do. Bàn trượt dọc được xoay 90° và đảm nhiệm vai trò điều chỉnh chiều sâu cắt thay cho bàn trượt ngang. Thước chép hình được điều chỉnh theo độ dốc α của mặt côn. Khi xe dao bắt đầu chuyển động, dao tiện sẽ di chuyển song song với thước chép hình, từ đó tạo ra bề mặt côn đúng theo yêu cầu kỹ thuật.

Nguyên lý tiện côn bằng xoay nghiêng bàn trượt dọc:

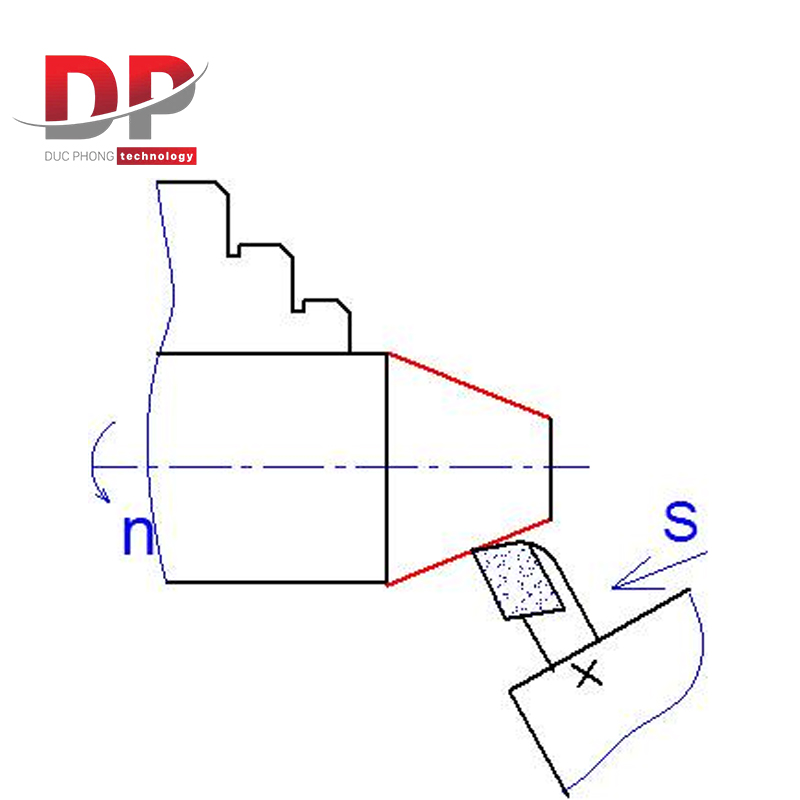

Tiện côn được thực hiện dựa trên chuyển động của dao theo một phương nghiêng so với trục quay của chi tiết gia công. Quá trình tiến dao được thực hiện thông qua ổ dao trên, trong đó ổ dao được xoay một góc bằng nửa góc côn cần gia công. Khi dao di chuyển theo hướng đã được thiết lập, bề mặt côn sẽ được hình thành chính xác trên phôi.

Đặc điểm của phương pháp:

Kỹ thuật khi tiện côn bằng xoay nghiêng bàn trượt dọc:

Dao tiện được gá trên ổ dao, sau đó nới lỏng hai vít kẹp của ổ dao trên và xoay ổ dao đến một góc đúng bằng góc nghiêng của mặt côn cần gia công. Góc nghiêng này được xác định thông qua các vạch chỉ thị khắc trên bàn dao ngang hoặc trên đế quay của ổ dao. Sau khi điều chỉnh đúng góc, tiến hành siết chặt hai vít kẹp để cố định ổ dao, độ chính xác khi xoay thường đạt khoảng ±0,5°.

Trong quá trình gia công, dao được tiến bằng cách quay tay quay của ổ dao trên. Đối với các chi tiết côn yêu cầu độ chính xác cao, người vận hành có thể xác định và hiệu chỉnh lại góc quay của ổ dao bằng đồng hồ so tựa lên dưỡng côn, giúp đảm bảo độ côn và chất lượng bề mặt gia công.

Cách kiểm tra mặt côn:

Các bề mặt côn sau khi gia công có thể được kiểm tra bằng nhiều dụng cụ đo khác nhau như thước đo góc vạn năng, góc mẫu hoặc các loại dưỡng đo kiểm chuyên dụng. Độ chính xác của góc côn thường được đánh giá thông qua khe hở giữa mặt côn của chi tiết và dụng cụ kiểm tra, hoặc dựa vào các vạch chia độ chính xác được khắc sẵn trên thước đo.

Đối với các loại dưỡng cố định hoặc dưỡng điều chỉnh, độ chính xác của mặt côn được xác định bằng độ hở xuất hiện giữa mặt côn và dưỡng khi lắp thử. Nếu khe hở xuất hiện ở phía đầu lớn của mặt côn thì chứng tỏ độ côn nhỏ, ngược lại nếu khe hở nằm ở phía đầu nhỏ thì độ côn lớn hơn so với yêu cầu.

Khi kiểm tra bằng thước đo góc vạn năng, trong sản xuất đơn chiếc thường áp dụng phương pháp kiểm tra bằng bột màu. Một lớp bột màu mỏng được quét lên bề mặt dụng cụ kiểm tra, sau đó lắp ráp với chi tiết cần kiểm tra và xoay nhẹ từ 1 đến 2 vòng. Khi tháo dụng cụ ra, nếu vết bột màu phân bố đều trên bề mặt tiếp xúc thì có thể kết luận độ côn đạt yêu cầu kỹ thuật.

Trong sản xuất hàng loạt vừa và lớn, các dụng cụ đo như calip giới hạn hoặc máy đo kiểm bằng khí nén thường được ưu tiên sử dụng để kiểm tra mặt côn. Những thiết bị này cho phép thao tác đo nhanh, độ chính xác cao, đồng thời giúp tiết kiệm đáng kể thời gian và chi phí trong quá trình kiểm tra chất lượng sản phẩm.

Lưu ý khi tiện côn:

Gia công tiện côn là một công đoạn quan trọng trong ngành chế tạo và gia công cơ khí, ảnh hưởng trực tiếp đến độ chính xác lắp ghép và chất lượng làm việc của chi tiết. Để quá trình tiện côn diễn ra an toàn, hiệu quả và đạt yêu cầu kỹ thuật, người vận hành cần lưu ý một số điểm quan trọng sau:

Để quá trình gia công tiện được chính xác, hoàn hảo, việc nắm rõ kiến thức, kinh nghiệm là điều vô cùng quan trọng. Bên cạnh đó cũng cần một dụng cụ cắt gọt chất lượng là dao tiện để có thể thực hiện gia công linh hoạt, chính xác. Thiết bị cơ khí Đức Phong cũng là nơi cung cấp các loại dao tiện chính hãng của các thương hiệu đến từ Châu Âu, Nhật Bản, ... chất lượng vượt trội, bền bỉ. Nếu bạn có nhu cầu tìm hiểu sản phẩm, cần tư vấn, vui lòng liên hệ:

THIẾT BỊ CƠ KHÍ ĐỨC PHONG

Hà Nội: Tầng 7, Căn số 32V5A, KĐT Văn Phú, phường Phú La, quận Hà Đông, TP. Hà Nội

Hotline: 0985779287 (Zalo)

website: https://ducphongstore.vn/

Mail: Info@ducphong.vn

Hỗ trợ 24/7

Chi nhánh Hồ Chí Minh: 228/55, Thống Nhất, P. 10, Q. Gò Vấp, TP. HCM

Hotline

0985779287

Info@ducphong.vn

Hotline

098 5779287 (Zalo)

098 5779287 (Zalo)

vananh.ng@ducphong.vn

Info@ducphong.vn

Hotline: 098 5779287 (Zalo)