Trong lĩnh vực gia công cơ khí chính xác, việc lựa chọn dụng cụ cắt phù hợp đóng vai trò quyết định đến độ chính xác, chất lượng bề mặt và tuổi thọ dao cắt. PCD (Polycrystalline Diamond) là một trong những vật liệu làm dụng cụ cắt cao cấp, nổi bật với độ cứng vượt trội, khả năng chống mài mòn cực cao và hiệu suất gia công ổn định. Vậy PCD là gì, có đặc điểm kỹ thuật ra sao và được ứng dụng như thế nào trong gia công cơ khí chính xác? Bài viết dưới đây sẽ giúp bạn hiểu rõ và khai thác hiệu quả loại dụng cụ cắt đặc biệt này.

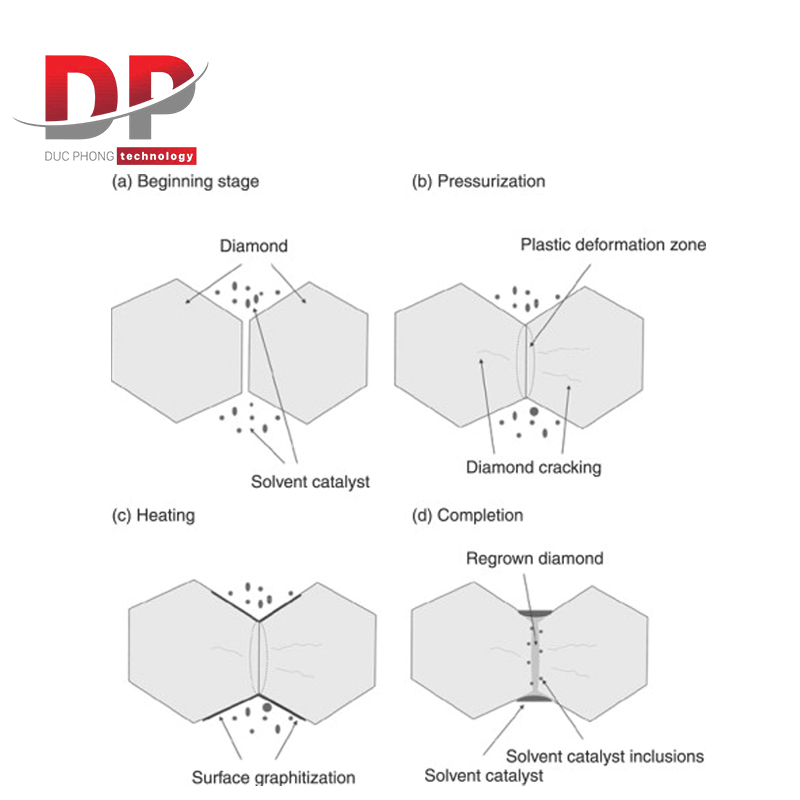

PCD là viết tắt của tên tiếng Anh Polycrystalline Diamond (Kim cương đa tinh thể), một loại vật liệu siêu cứng được tổng hợp nhân tạo bằng cách thiêu kết các hạt kim cương siêu mịn dưới áp suất và nhiệt độ rất cao, thường được liên kết trên một nền carbide (WC-Co). PCD có độ cứng gần với kim cương tự nhiên, đáp ứng nhu cầu sản xuất hàng loạt trong công nghiệp với giá thành thấp hơn so với kim cươn tự nhiên.

Dụng cụ cắt PCD rất thích hợp sử dụng gia công cho các bộ phận đòi hỏi độ chính xác cao, và chúng cũng tạo ra bề mặt hoàn thiện chất lượng cao, đồng thời tạo ít áp lực hơn trên lưỡi cắt. Công cụ cắt PCD phù hợp nhất cho các vật liệu kim loại màu, không chứa sắt như nhôm, đồng thau và đồng vật liệu mài mòn như than chì và các vật liệu khác như polyme sợi carbon gia cố (CFRP), nhựa, gỗ, …

Năm 1797, các nhà khoa học đã phát hiện ra rằng kim cương có cấu tạo từ carbon nguyên chất. Từ phát hiện quan trọng này, nhiều nghiên cứu đã được tiến hành với mục tiêu chuyển đổi các dạng cacbon rẻ tiền thành kim cương nhân tạo. Trong số đó, hai nhà khoa học tiêu biểu là James Hannay (1879) và Ferdinand Moissan (1893) đã đạt được những kết quả bước đầu trong quá trình tổng hợp kim cương.

Quá trình chuyển hóa cacbon thành kim cương trong các thí nghiệm ban đầu dựa trên nguyên lý nhiệt độ và áp suất cực cao. Than củi được đốt nóng đến nhiệt độ khoảng 3500°C trong cốc nấu bằng cacbon có chứa sắt. Hannay sử dụng ống nung bằng lửa, trong khi Moissan áp dụng lò điện hồ quang để đạt được nhiệt độ cần thiết. Sau khi sắt nóng chảy, vật liệu được làm nguội nhanh bằng nước, tạo ra sự co ngót đột ngột của kim loại, từ đó sinh ra áp suất lớn giúp biến than chì thành kim cương. Đây chính là cơ sở của phương pháp tạo kim cương tổng hợp.

Mặc dù phương pháp này còn đơn giản và chưa hoàn thiện, nhưng nó đã đặt nền móng quan trọng cho sự phát triển của công nghệ sản xuất kim cương nhân tạo sau này. PCD (Polycrystalline Diamond) chỉ thực sự được ứng dụng rộng rãi trong chế tạo dụng cụ cắt gọt từ sau năm 1954, khi General Electric tổng hợp thành công kim cương nhân tạo có độ tinh khiết cao và tính ổn định tốt.

Trong lịch sử phát triển của dụng cụ cắt gọt, thép gió là vật liệu chủ đạo ở giai đoạn đầu. Đến năm 1927, tungsten carbide (hợp kim cứng) lần đầu tiên được phát minh tại Đức và nhanh chóng được sử dụng rộng rãi trong gia công cơ khí. Việc tổng hợp thành công kim cương vào thập niên 1950 đã mở ra kỷ nguyên mới cho vật liệu siêu cứng trong ngành chế tạo dụng cụ cắt.

Từ sau những năm 1970, PCD được tổng hợp bằng công nghệ HPHT (nhiệt độ cao – áp suất cao), cho phép sản xuất ổn định và hàng loạt. Hiện nay, mảnh cắt PCD đã trở nên phổ biến trong gia công chính xác, đặc biệt với các vật liệu có tính mài mòn cao. So với kim cương đơn tinh thể, kim cương đa tinh thể PCD có chi phí sản xuất thấp hơn, độ bền cao và phù hợp cho sản xuất công nghiệp quy mô lớn. Nhờ sự phát triển của nhiều kỹ thuật tổng hợp hiện đại, PCD ngày nay trở thành vật liệu lý tưởng để chế tạo dụng cụ cắt hiệu suất cao trong cơ khí chính xác.

PCD sở hữu độ cứng lên đến khoảng 5000 kgf/mm², vượt trội hơn rất nhiều so với tungsten carbide (hợp kim cứng). Nhờ độ cứng cực cao này, dụng cụ cắt PCD có khả năng chống mài mòn xuất sắc, chịu áp lực lớn và duy trì độ sắc bén lâu dài, đặc biệt hiệu quả trong các ứng dụng gia công tốc độ cao và sản xuất hàng loạt.

Tuy nhiên, PCD không phù hợp để gia công thép và các vật liệu chứa sắt. Nguyên nhân là do kim cương có bản chất là carbon tinh khiết, trong khi sắt có ái lực rất mạnh với cacbon. Khi gia công ở tốc độ cắt cao, nhiệt lượng phát sinh lớn (từ khoảng 700°C trở lên) làm gia tăng ái lực giữa sắt và cacbon. Lúc này, các nguyên tử cacbon trong cấu trúc kim cương bị khuếch tán vào vật liệu sắt, dẫn đến hiện tượng mòn nhanh, sứt mẻ hoặc gãy vỡ lưỡi cắt PCD.

Chính vì vậy, dao PCD thường được ứng dụng cho gia công vật liệu màu và vật liệu phi kim, trong khi thép và hợp kim sắt sẽ phù hợp hơn với các loại dụng cụ cắt như PCBN hoặc hợp kim cứng phủ.

PCD được ứng dụng nhiều trong cơ khí chính xác, vì vậy chúng được chủ yếu để chế tạo nên các dụng cụ cắt gọt như: mũi khoan, dao phay, đặc biệt là các mảnh cắt cho dao tiện, mũi doa và dao phay gắn mảnh.

Dụng cụ cắt PCD đặc biệt phù hợp để gia công kim loại màu và vật liệu phi kim. Các vật liệu gia công hiệu quả bằng PCD bao gồm nhôm, hợp kim nhôm, đồng, đồng thau, hợp kim đồng, vàng, bạc, magie, kẽm, titan, tungsten carbide, graphite, cũng như nhựa kỹ thuật, cao su, gốm sứ, gỗ, than chì và nhiều vật liệu khó cắt khác.

Ngược lại, PCD không thích hợp để gia công các vật liệu chứa sắt như thép cacbon, thép hợp kim hay thép không gỉ (inox), do hiện tượng ái lực mạnh giữa cacbon và sắt ở nhiệt độ cắt cao, gây mòn nhanh và hư hỏng lưỡi cắt.

Trong thực tế sản xuất, PCD phát huy hiệu quả tốt nhất ở gia công tinh, giúp đạt độ chính xác cao và bề mặt gia công sáng bóng, với độ nhám bề mặt từ 1,30 µm trở xuống. Tuy nhiên, nhờ khả năng chịu mài mòn vượt trội và năng suất cắt cao, PCD cũng hoàn toàn phù hợp cho gia công thô, đặc biệt trong các dây chuyền sản xuất hàng loạt.

Nhờ những ưu điểm trên, dụng cụ cắt PCD được ứng dụng rộng rãi trong gia công các sản phẩm yêu cầu độ chính xác cao như pittong, xilanh, moay ơ bánh xe, vỏ hộp số, thân bơm, ống xả, linh kiện ô tô và xe máy; thân và linh kiện máy nén hàng không; các chi tiết chính xác của máy ảnh, máy photocopy; trục, lót ổ bi, ổ bi, van, thân bơm cho động cơ đốt trong; linh kiện điện tử và nhiều sản phẩm cơ khí chính xác khác.

PCD liên kết xúc tác là loại PCD được sử dụng phổ biến nhất hiện nay trong chế tạo dụng cụ cắt. Tùy theo kích thước hạt kim cương dùng trong quá trình thiêu kết, PCD được chia thành ba loại cấu trúc tế vi chính, mỗi loại phù hợp với những ứng dụng gia công khác nhau, bao gồm PCD hạt thô, PCD hạt trung bình và PCD hạt mịn.

PCD hạt thô được chế tạo từ các hạt kim cương có kích thước lớn, cho độ cứng và khả năng chống mài mòn rất cao. Dụng cụ cắt làm từ PCD hạt thô thường được sử dụng trong gia công thô các vật liệu phi kim và kim loại không chứa sắt, đặc biệt hiệu quả khi gia công hợp kim nhôm đúc, nhất là những loại có hàm lượng silic trên 16%. So với các dạng kim cương khác, PCD hạt thô có độ cứng vượt trội, phù hợp cho điều kiện cắt nặng và tải lớn.

PCD hạt trung bình là lựa chọn cân bằng giữa độ bền và độ sắc của lưỡi cắt. Các dụng cụ cắt từ PCD hạt trung bình thường được ứng dụng trong gia công thô và bán tinh các vật liệu phi kim và kim loại màu có tính mài mòn cao, trong đó lưỡi cắt ngắn được chấp nhận và yêu cầu độ ổn định cao trong quá trình gia công.

PCD hạt mịn có cấu trúc từ các hạt kim cương kích thước nhỏ, tạo nên lưỡi cắt rất sắc và bề mặt gia công có độ bóng cao. Do đó, loại PCD này được khuyến nghị cho gia công tinh hoặc cắt gọt các bề mặt yêu cầu độ nhẵn và độ chính xác rất cao, đồng thời giúp kéo dài tuổi thọ lưỡi cắt trong các ứng dụng tinh xảo.

Trong thực tế sản xuất, dụng cụ cắt PCD thường được chế tạo dưới nhiều dạng khác nhau như mảnh ghép đỉnh, mảnh ghép toàn phần các mặt hoặc dụng cụ hàn thau PCD vào cán, nhằm đáp ứng linh hoạt các yêu cầu gia công trong cơ khí chính xác.

>> Tham khảo sản phẩm dao tiện PCD: Mũi dao tiện PCD chính hãng Koher

Dụng cụ cắt kim cương đa tinh thể (PCD) thường được chế tạo với lớp kim cương đa tinh thể thấm và liên kết trên nền tungsten carbide. Nhờ cấu trúc này mà dụng cụ cắt PCD khả năng chống mài mòn vượt trội, đồng thời đảm bảo độ bền cơ học cao trong quá trình gia công.

Nền tungsten carbide liên kết đóng vai trò quan trọng trong việc nâng cao tính dẫn nhiệt cao và hệ số giãn nở nhiệt thấp, giúp ổn định kích thước và hạn chế biến dạng nhiệt khi gia công. Ngoài ra, nền carbide còn cung cấp độ bền cơ học và độ dai va đập, giúp lớp kim cương đa tinh thể hoạt động ổn định ngay cả trong các điều kiện cắt nặng và cắt gián đoạn.

Các tính chất nổi bật của lớp kim cương PCD bao gồm độ cứng cực cao, độ bền nén lớn và khả năng dẫn nhiệt xuất sắc. Độ cứng và khả năng chống mài mòn của PCD xuất phát từ cấu trúc tinh thể đa hướng đồng nhất, khác với kim cương tự nhiên đơn tinh thể vốn có các mặt phẳng cứng – mềm khác nhau. Nhờ cấu trúc này, PCD không tồn tại các mặt phẳng liên kết yếu dễ phát sinh vết nứt, do đó không cần định hướng đặc biệt khi gia công để tối ưu khả năng cắt gọt.

Độ bền nén của lớp kim cương PCD được đánh giá là cao nhất trong các loại vật liệu chế tạo dụng cụ cắt hiện nay. Cấu trúc sít chặt cho phép dụng cụ cắt PCD chịu được lực cắt lớn, tỷ suất cắt gọt cao và các va đập trong quá trình cắt gián đoạn, giúp duy trì độ ổn định và tuổi thọ dao.

Bên cạnh đó, tính dẫn nhiệt của PCD cũng đứng đầu trong nhóm vật liệu làm dụng cụ cắt, cao hơn khoảng 60% so với polycrystalline cubic boron nitride (PCBN). Khả năng dẫn nhiệt cao giúp tản nhiệt nhanh tại vùng tiếp xúc giữa phoi và lưỡi cắt, đặc biệt hiệu quả khi gia công vật liệu cứng, dai và ở tốc độ cao. Nhờ đó, hiện tượng bám dính vật liệu trên lưỡi cắt được hạn chế, góp phần kéo dài tuổi thọ dụng cụ và nâng cao chất lượng bề mặt gia công.

So với dao cắt carbide, vốn có tuổi thọ chỉ kéo dài vài ngày hoặc vài tuần tùy theo cường độ sản xuất, dụng cụ cắt PCD sở hữu tuổi thọ cao hơn nhiều, có thể sử dụng liên tục trong nhiều tháng. Nhờ các đặc tính cơ học ưu việt, PCD trở thành giải pháp lý tưởng cho gia công năng suất cao, giúp giảm số lần thay dao, hạn chế thời gian dừng máy và rút ngắn chu kỳ sản xuất.

Dụng cụ cắt PCD cho phép tốc độ cắt cao hơn gấp nhiều lần, có thể lên đến 10 lần so với dao carbide khi làm việc ở điều kiện tối ưu. Điều này giúp gia công nhanh hơn, nâng cao sản lượng, đồng thời tối ưu hiệu quả sử dụng máy móc và nhân công trong cùng một khoảng thời gian.

Trong gia công cơ khí chính xác, độ chính xác và độ ổn định của sản phẩm là yếu tố then chốt. Dao PCD có độ sắc bén, độ bền và độ ổn định cao hơn so với dao carbide và thép gió (HSS), cho phép duy trì dung sai chặt chẽ, giảm sai lệch kích thước và nâng cao chất lượng sản phẩm. Nhờ đó, số lượng sản phẩm đạt chuẩn tăng lên đáng kể.

Trước đây, dụng cụ PCD chỉ được ứng dụng cho một số vật liệu nhất định. Tuy nhiên, với sự phát triển của công nghệ chế tạo và vật liệu, PCD ngày nay có thể gia công hiệu quả trên nhiều loại phôi khác nhau, từ kim loại màu, vật liệu phi kim cho đến các vật liệu mới có tính mài mòn cao, đáp ứng đa dạng nhu cầu sản xuất hiện đại.

Dụng cụ cắt PCD mang lại bề mặt gia công mịn, độ bóng cao, trong nhiều trường hợp không cần xử lý sau gia công. Điều này giúp tiết kiệm thời gian, chi phí hoàn thiện, đồng thời vẫn đảm bảo tiêu chuẩn chất lượng khắt khe trong các ngành công nghiệp đòi hỏi độ chính xác cao.

Thiết Bị Cơ Khí Đức Phong tự hào là đơn vị phân phối các dòng dụng cụ cắt gọt chất lượng cao, trong đó có dụng cụ cắt PCD, phục vụ hiệu quả cho ngành gia công cơ khí chính xác, sản xuất công nghiệp và chế tạo khuôn mẫu. Chúng tôi cung cấp đa dạng các giải pháp dụng cụ cắt, đáp ứng yêu cầu gia công năng suất cao, độ chính xác và độ bền vượt trội.

Các sản phẩm do Thiết Bị Cơ Khí Đức Phong phân phối luôn được cam kết chính hãng, nguồn gốc rõ ràng, có tuổi thọ cao, độ ổn định tốt, phù hợp với nhiều loại vật liệu gia công khác nhau, giúp doanh nghiệp tối ưu chi phí và nâng cao chất lượng sản phẩm.

Nếu bạn đang quan tâm đến dụng cụ cắt PCD hoặc các giải pháp dao cắt cơ khí chuyên dụng, hãy liên hệ ngay với Thiết Bị Cơ Khí Đức Phong để được đội ngũ kỹ thuật tư vấn chi tiết và báo giá nhanh chóng.

THIẾT BỊ CƠ KHÍ ĐỨC PHONG

Hà Nội: Tầng 7, Căn số 32V5A, KĐT Văn Phú, phường Phú La, quận Hà Đông, TP. Hà Nội

Chi nhánh Hồ Chí Minh: 228/55, Thống Nhất, P. 10, Q. Gò Vấp, TP. HCM

Hotline: 0985779287 (Zalo)

Website: ducphongstore.vn

Email: Info@ducphong.vn

Hỗ trợ kỹ thuật 24/7

Hotline

0985779287

Info@ducphong.vn

Hotline

098 5779287 (Zalo)

098 5779287 (Zalo)

vananh.ng@ducphong.vn

Info@ducphong.vn

Hotline: 098 5779287 (Zalo)