Trong gia công cơ khí hiện đại, độ chính xác không chỉ dừng lại ở kích thước mà còn nằm ở hình dạng và vị trí của chi tiết. Dung sai hình học chính là công cụ quan trọng giúp kiểm soát các yếu tố này, đảm bảo chi tiết gia công đạt yêu cầu kỹ thuật, lắp ráp chính xác và vận hành ổn định. Vậy dung sai hình học là gì, có vai trò như thế nào trong thiết kế và sản xuất cơ khí? Hãy cùng tìm hiểu chi tiết trong bài viết dưới đây để nắm rõ kiến thức nền tảng không thể thiếu đối với kỹ sư và thợ cơ khí.

Dung sai hình học là tập hợp các quy định cho phép về mức độ sai lệch hình dạng, vị trí và hướng của một chi tiết cơ khí so với trạng thái lý tưởng được thể hiện trên bản vẽ kỹ thuật. Khác với dung sai kích thước chỉ kiểm soát sai số về chiều dài, đường kính hay độ dày, dung sai hình học tập trung kiểm soát cách chi tiết tồn tại và định vị trong không gian.

Trong thực tế gia công cơ khí, không có chi tiết nào đạt độ hoàn hảo tuyệt đối. Bề mặt có thể không phẳng hoàn toàn, trục có thể bị cong nhẹ, lỗ khoan có thể lệch tâm hoặc các mặt không vuông góc tuyệt đối với nhau. Dung sai hình học được sử dụng để giới hạn những sai lệch này trong phạm vi cho phép, đảm bảo chi tiết vẫn lắp ráp được chính xác, hoạt động ổn định và đáp ứng yêu cầu kỹ thuật.

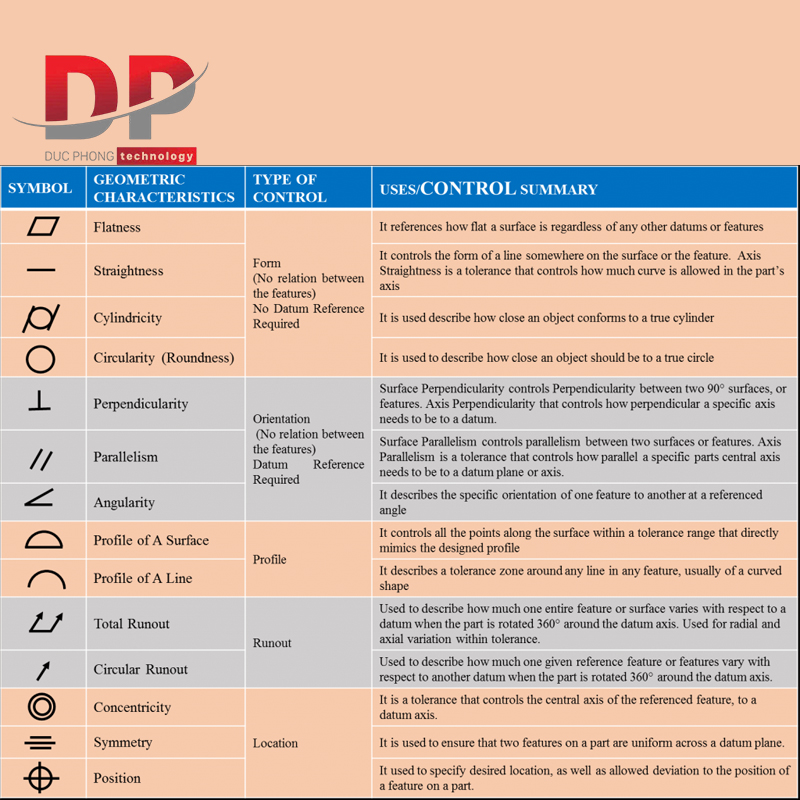

Dung sai hình học trong cơ khí thường được phân thành các nhóm như: dung sai hình dạng (độ thẳng, độ phẳng, độ tròn), dung sai hướng (độ song song, độ vuông góc), dung sai vị trí (độ đồng tâm, độ đối xứng, vị trí thực) và dung sai độ đảo. Việc áp dụng đúng dung sai hình học giúp nâng cao chất lượng sản phẩm, tối ưu quy trình gia công và giảm thiểu chi phí sản xuất trong công nghiệp cơ khí hiện đại.

>> Tìm hiểu thêm về dung sai

Bản vẽ chi tiết sẽ có các ký hiệu về dung sai hình học, để vận hành một cách hiệu quả và nhanh chóng, bạn cần phải nắm rõ các ký hiệu về dung sai hình học, dưới đây là các ký hiệu chi tiết:

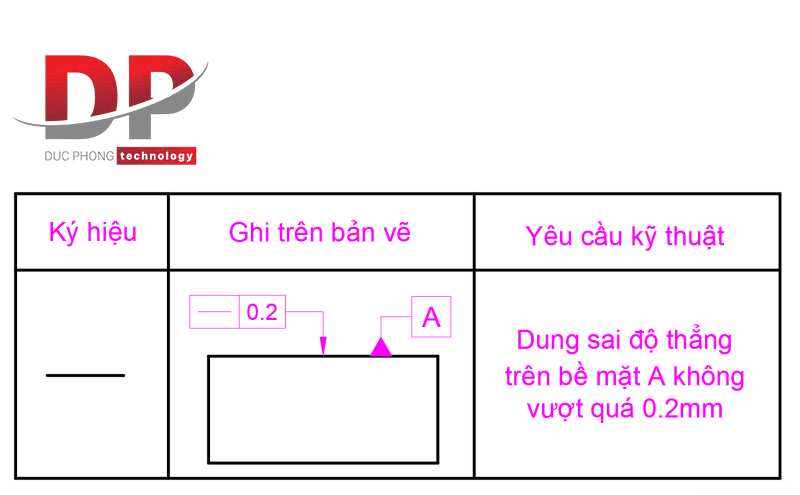

1. Độ thẳng

Độ thẳng là dung sai hình học dùng để quy định mức sai lệch cho phép của một đường, trục hoặc phần tử bề mặt so với đường thẳng lý tưởng. Khi áp dụng dung sai độ thẳng, yêu cầu đặt ra là trục hoặc bề mặt đó phải nằm trọn vẹn trong một vùng dung sai xác định, đảm bảo không bị cong, vênh vượt quá giới hạn cho phép trong quá trình gia công.

Đối với đường kẻ thẳng, dung sai độ thẳng biểu thị rằng trục hoặc bề mặt được kiểm soát phải có dạng thẳng tuyệt đối trong phạm vi dung sai quy định. Dung sai này thường được sử dụng cho các chi tiết như trục quay, thanh dẫn hướng hoặc bề mặt trượt, nơi độ thẳng ảnh hưởng trực tiếp đến độ chính xác lắp ghép, khả năng chuyển động và tuổi thọ của cụm chi tiết.

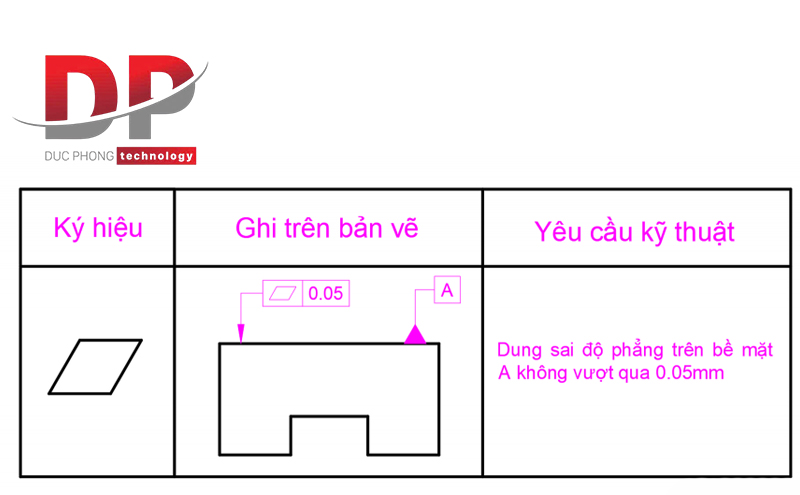

2. Độ phẳng

Độ phẳng là dung sai hình học dùng để kiểm soát mức độ sai lệch của toàn bộ một bề mặt so với mặt phẳng lý tưởng. Khi áp dụng dung sai độ phẳng, yêu cầu đặt ra là toàn bộ bề mặt chi tiết phải nằm trọn trong vùng dung sai giới hạn bởi hai mặt phẳng song song, đảm bảo bề mặt không bị nhấp nhô, lõm hay cong vênh vượt quá giá trị cho phép.

Dung sai độ phẳng thường được ký hiệu bằng hình bình hành trên bản vẽ kỹ thuật. Đây là dung sai rất quan trọng đối với các bề mặt lắp ghép, bề mặt làm kín, bề mặt tỳ hoặc bề mặt trượt, bởi nếu độ phẳng không đạt yêu cầu, chi tiết có thể gây hở khe, mất độ ổn định khi lắp ráp hoặc làm tăng ma sát và mài mòn trong quá trình làm việc.

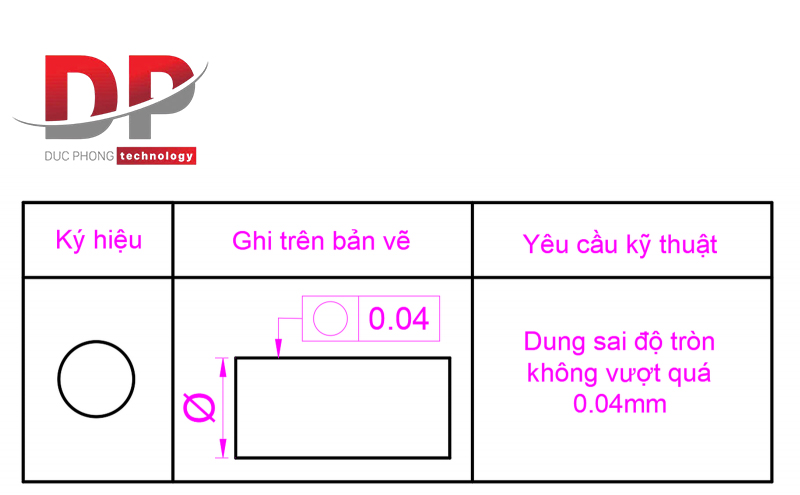

3. Độ tròn

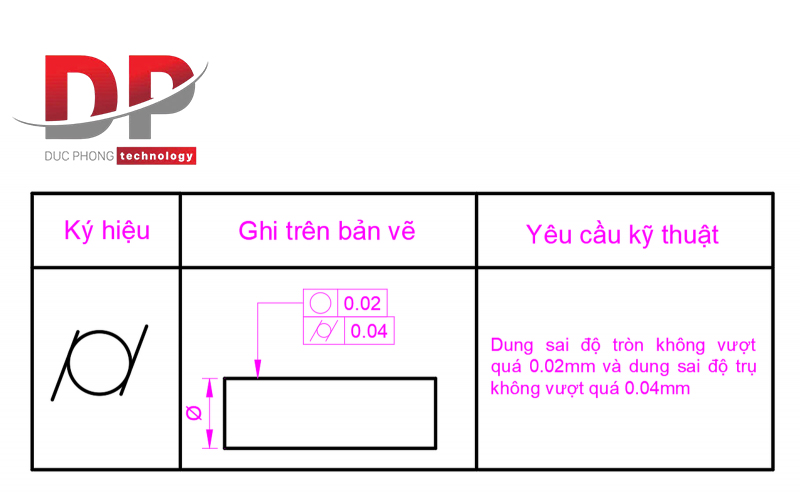

Độ tròn là dung sai hình học dùng để kiểm soát mức độ sai lệch của các bề mặt quay như trụ, nón hoặc cầu so với hình tròn lý tưởng. Khi áp dụng dung sai độ tròn, yêu cầu đặt ra là mọi mặt cắt vuông góc với trục quay của chi tiết phải nằm trong vùng dung sai giới hạn bởi hai đường tròn đồng tâm, đảm bảo biên dạng thực không bị méo, ô-van hoặc lệch dạng.

Dung sai độ tròn thường được ký hiệu bằng hình tròn trên bản vẽ kỹ thuật và không phụ thuộc vào chuẩn đo. Đây là dung sai đặc biệt quan trọng đối với các chi tiết làm việc ở tốc độ cao hoặc yêu cầu độ chính xác lớn như trục quay, ổ lăn, bạc lót, piston… Nếu độ tròn không đảm bảo, chi tiết có thể gây rung động, mài mòn không đều, giảm tuổi thọ và ảnh hưởng trực tiếp đến hiệu suất làm việc của hệ thống.

4. Độ trụ

Độ trụ là dung sai hình học dùng để kiểm soát mức độ chính xác của toàn bộ bề mặt hình trụ (mặt ngoài hoặc mặt trong) so với hình trụ lý tưởng. Khi áp dụng dung sai độ trụ, yêu cầu đặt ra là mọi điểm trên bề mặt trụ phải nằm trong vùng dung sai giới hạn bởi hai hình trụ đồng trục, có khoảng cách đều nhau so với trục chuẩn tại tất cả các mặt cắt dọc và ngang.

Dung sai độ trụ bao hàm đồng thời cả độ thẳng của đường sinh và độ tròn của các mặt cắt, do đó có yêu cầu khắt khe hơn so với dung sai độ tròn riêng lẻ. Trên bản vẽ kỹ thuật, độ trụ được ký hiệu bằng hình trụ. Dung sai này đặc biệt quan trọng đối với các chi tiết như trục, bạc, xilanh, con lăn… vì nếu độ trụ không đảm bảo sẽ gây ma sát không đều, rung lắc, mài mòn nhanh và làm giảm độ chính xác cũng như tuổi thọ của cụm lắp ghép.

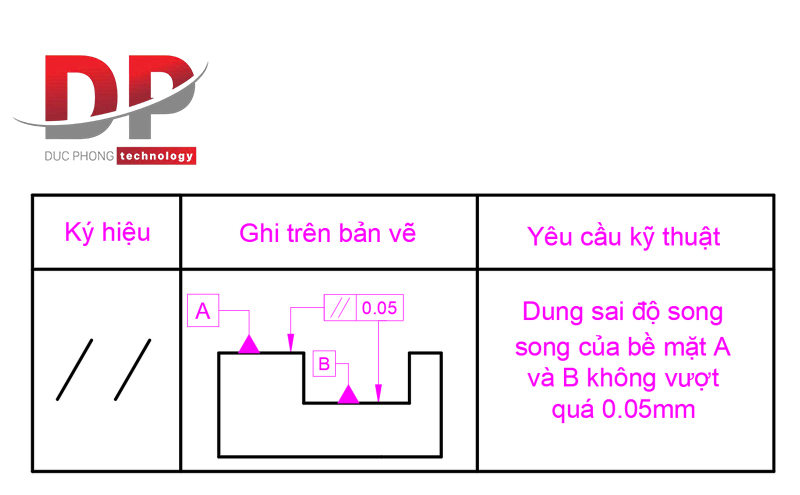

5. Độ song song

Độ song song là dung sai hình học quy định mức sai lệch cho phép để một đường, mặt hoặc trục song song với chuẩn xác định. Tất cả các điểm của yếu tố được kiểm soát phải nằm trong vùng dung sai song song, không bị nghiêng hay lệch hướng, nhằm đảm bảo khả năng lắp ghép và chuyển động ổn định của chi tiết.

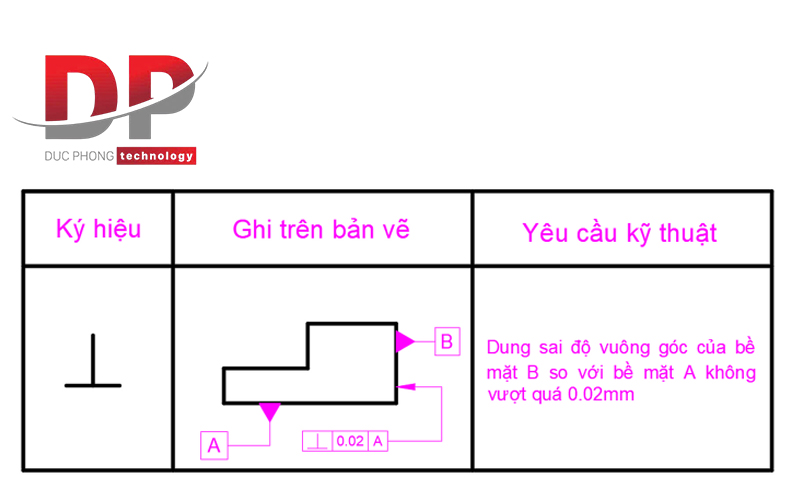

6. Độ vuông góc

Độ vuông góc là dung sai hình học yêu cầu bề mặt, đường hoặc trục phải tạo với chuẩn xác định một góc 90°, với sai lệch nằm trong giới hạn cho phép, nhằm đảm bảo độ chính xác khi lắp ráp và vận hành.

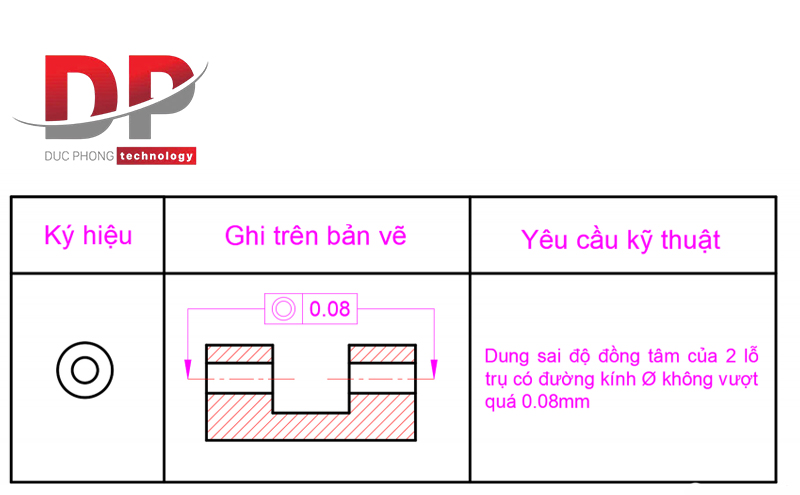

7. Độ đồng tâm

Đồng tâm: Hai hoặc nhiều yếu tố hình học phải có cùng trục trung tâm xoay, đảm bảo tính đồng trục.

>> Hữu ích cho bạn: Hướng dẫn: Kiểm tra độ đồng tâm, đồng trục và độ đảo trong gia công cơ khí

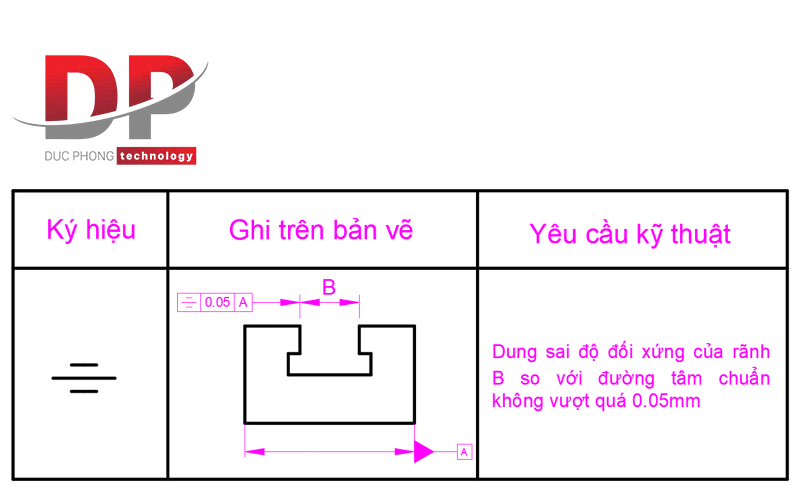

8. Độ đối xứng

Độ đối xứng là dung sai hình học yêu cầu các phần của chi tiết phải phân bố đều qua mặt phẳng đối xứng chuẩn, đảm bảo cân bằng hình học, độ ổn định và độ chính xác khi lắp ráp.

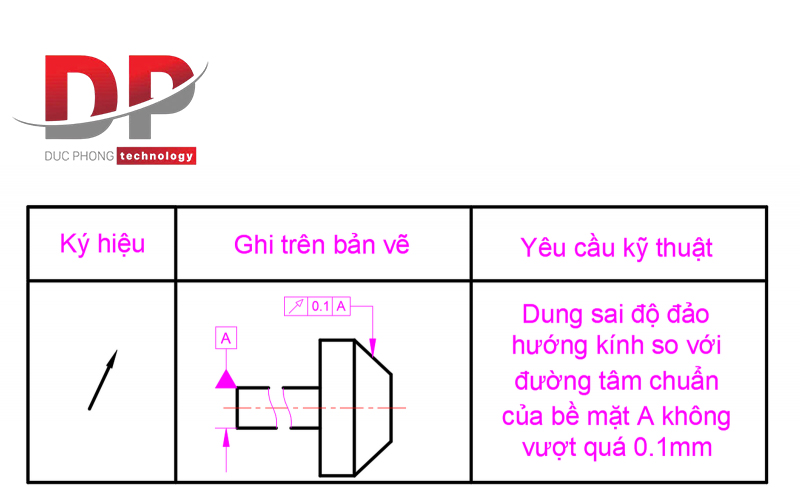

9. Độ đảo hướng kính

Độ đảo (mũi tên đi lên): Mô tả mức độ lệch hình học của bề mặt khi quay quanh trục tham chiếu, thường áp dụng cho các chi tiết quay tròn.

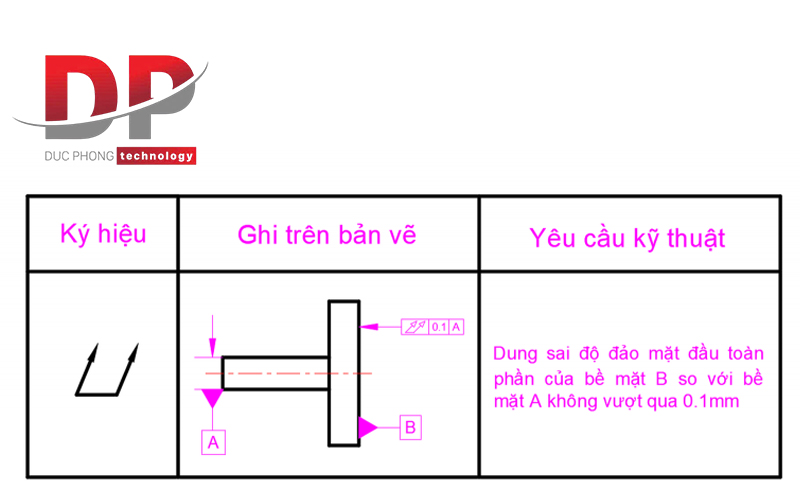

10. Độ đảo mặt đầu toàn phần

Độ đảo mặt đầu toàn phần là dung sai hình học dùng để kiểm soát toàn bộ mức sai lệch của mặt đầu trong suốt một vòng quay, nhằm đảm bảo bề mặt quay đồng đều, ổn định và chính xác quanh trục chuẩn.

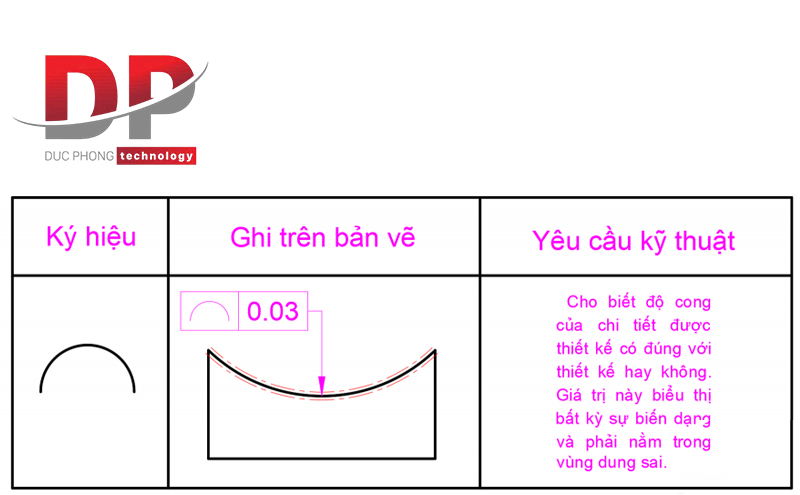

11. Độ lệch cung tròn

Cho phép sai số hình học theo đường biên, có thể áp dụng một hoặc cả hai phía so với biên dạng chuẩn theo chiều dọc của chi tiết.

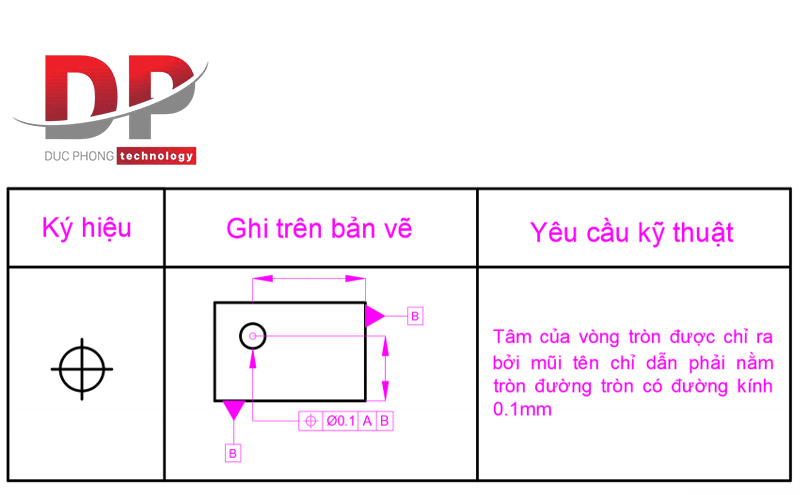

12. Sai lệch vị trí

Sai lệch vị trí là dung sai hình học quy định vùng cho phép mà trục, điểm hoặc mặt phẳng trung tâm của chi tiết được phép nằm trong đó, nhằm đảm bảo độ chính xác lắp ghép và khả năng làm việc ổn định của cụm chi tiết.

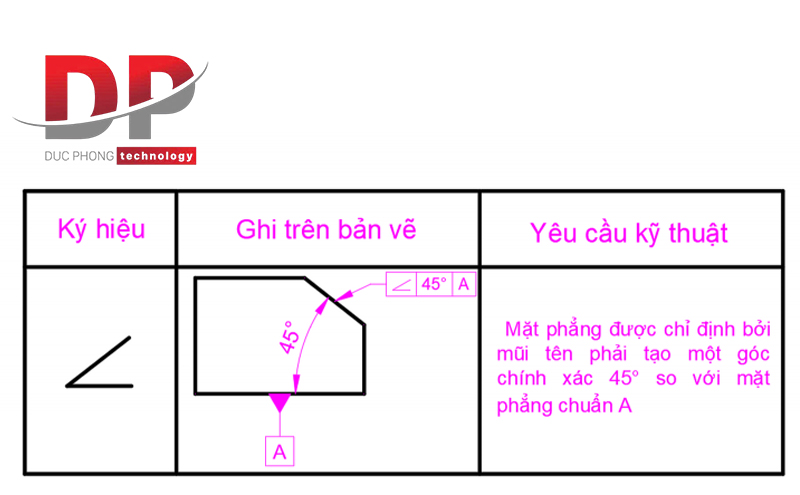

13. Độ dốc

Độ dốc: Cho biết bề mặt hoặc trục phải tạo một góc xác định so với chuẩn tham chiếu.

Việc nắm vững các ký hiệu dung sai là nền tảng không thể thiếu trong toàn bộ quy trình thiết kế – gia công – kiểm tra sản phẩm cơ khí. Các ký hiệu này được tiêu chuẩn hóa theo hệ thống ISO, ASME, JIS hoặc DIN, giúp thống nhất cách hiểu và cách thực hiện giữa các bộ phận kỹ thuật.

Đọc và hiểu đúng ký hiệu không chỉ giúp tiết kiệm thời gian, giảm sai sót trong sản xuất mà còn phản ánh chính xác yêu cầu công nghệ, mức độ chính xác và phương pháp gia công của từng chi tiết. Từ đó, doanh nghiệp có thể đảm bảo chất lượng sản phẩm, nâng cao hiệu suất sản xuất và hạn chế tối đa rủi ro kỹ thuật trong quá trình lắp ráp và vận hành.

Hotline

0985779287

Info@ducphong.vn

Hotline

098 5779287 (Zalo)

098 5779287 (Zalo)

vananh.ng@ducphong.vn

Info@ducphong.vn

Hotline: 098 5779287 (Zalo)