Trong lĩnh vực cơ khí, dung sai là một trong những tiêu chuẩn kỹ thuật quan trọng, đóng vai trò quyết định đến độ chính xác khi thiết kế, chế tạo cũng như khả năng lắp ghép của các chi tiết máy. Việc xác định dung sai hợp lý không chỉ giúp sản phẩm đáp ứng đúng yêu cầu kỹ thuật và chức năng làm việc, mà còn tối ưu chi phí sản xuất, hạn chế phế phẩm và nâng cao hiệu quả kinh tế. Vậy dung sai là gì? Trong thực tế sản xuất và gia công cơ khí hiện nay, có bao nhiêu loại dung sai lắp ghép và mỗi loại được ứng dụng trong những trường hợp nào? Hãy cùng tìm hiểu chi tiết qua bài viết dưới đây.

Dung sai (tiếng Anh: Tolerance) là thuật ngữ quan trọng trong cơ khí chế tạo, kỹ thuật và sản xuất công nghiệp, dùng để chỉ mức độ sai lệch cho phép giữa kích thước thực tế và kích thước thiết kế (kích thước danh nghĩa) của một chi tiết máy hoặc sản phẩm.

Ví dụ, một trục có đường kính danh nghĩa 50 mm với dung sai ±0,02 mm thì kích thước thực tế của trục phải nằm trong khoảng 49,98 mm đến 50,02 mm. Nếu kích thước vượt ngoài giới hạn dung sai này, chi tiết sẽ không đạt yêu cầu kỹ thuật, gây khó khăn trong lắp ghép và ảnh hưởng trực tiếp đến độ bền, độ chính xác của cụm chi tiết.

Trong gia công cơ khí chính xác, dung sai giữ vai trò quyết định đến chất lượng sản phẩm, khả năng lắp ghép, độ ổn định khi vận hành và tuổi thọ của chi tiết máy. Việc lựa chọn dung sai phù hợp còn giúp doanh nghiệp tối ưu chi phí sản xuất, giảm tỷ lệ phế phẩm và nâng cao hiệu quả kinh tế trong sản xuất công nghiệp.

Công thức tính dung sai:

Trị số dung sai được tính bằng hiệu số giữa kích thước giới hạn lớn nhất và kích thước giới hạn nhỏ nhất, hoặc bằng hiệu đại số giữa sai lệch giới hạn trên và sai lệch giới hạn dưới. Cụ thể, công thức tính như sau:

TD = Dmax – Dmin = ES – EI

Trong đó:

Về mặt nguyên tắc, trị số dung sai luôn là một giá trị dương. Khi dung sai càng nhỏ (tức là trị số dung sai tiến dần về 0), yêu cầu về độ chính xác gia công của chi tiết càng cao, đồng nghĩa với chi phí và độ khó trong sản xuất cũng tăng lên.

Sau khi hoàn tất quá trình gia công, kích thước thực tế của chi tiết (Dt) cần được so sánh với hai giới hạn Dmax và Dmin. Nếu Dmin ≤ Dt ≤ Dmax thì chi tiết được đánh giá là đạt yêu cầu kỹ thuật; ngược lại, nếu kích thước nằm ngoài khoảng này, sản phẩm sẽ bị xem là không đạt và không đáp ứng tiêu chuẩn lắp ghép hoặc sử dụng.

Để đảm bảo độ chính xác trong gia công cơ khí, việc hiểu rõ các loại dung sai cơ khí là yêu cầu bắt buộc đối với kỹ sư thiết kế và người vận hành sản xuất. Việc lựa chọn đúng dung sai giúp tính toán nhanh và chính xác sai số cho phép, từ đó đảm bảo chất lượng sản phẩm, khả năng lắp ghép và tối ưu chi phí gia công.

Dung sai đơn phương và dung sai song phương là hai dạng dung sai cơ bản thường gặp. Dung sai đơn phương chỉ cho phép sai lệch theo một hướng duy nhất (dương hoặc âm) so với kích thước danh nghĩa. Ví dụ, kích thước 1,5 mm +0,005/−0,000 cho phép chi tiết lớn hơn kích thước danh nghĩa nhưng không được nhỏ hơn. Ngược lại, dung sai song phương cho phép sai lệch theo cả hai phía, giúp quá trình gia công linh hoạt hơn và được sử dụng phổ biến trong sản xuất hàng loạt.

Dung sai giới hạn là loại dung sai quy định rõ khoảng kích thước chấp nhận được của chi tiết, bao gồm giới hạn trên và giới hạn dưới. Ví dụ, kích thước 0,55 – 0,65 mm nghĩa là chi tiết chỉ được phép nằm trong khoảng này mới đạt yêu cầu kỹ thuật. Dung sai giới hạn giúp việc kiểm tra và đánh giá chất lượng sản phẩm trở nên trực quan và nhanh chóng.

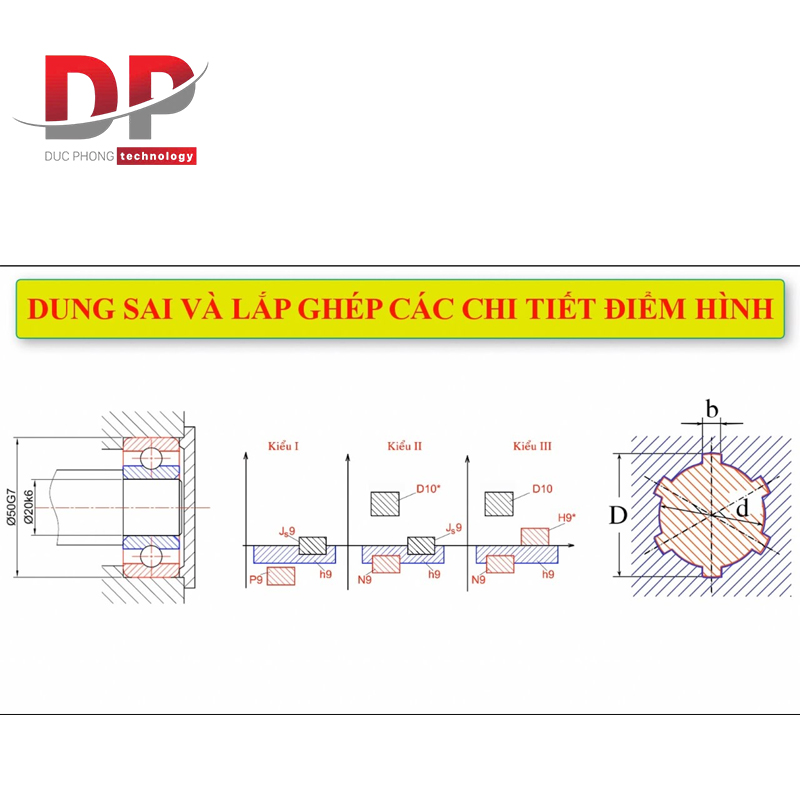

Dung sai lắp ghép được áp dụng khi hai hoặc nhiều chi tiết cần kết hợp với nhau trong quá trình lắp ráp, điển hình như trục và lỗ, bu lông và đai ốc, pittông và xi lanh. Loại dung sai này đảm bảo các chi tiết có thể lắp ráp đúng chức năng, truyền lực hiệu quả hoặc chuyển động trơn tru tùy theo yêu cầu sử dụng.

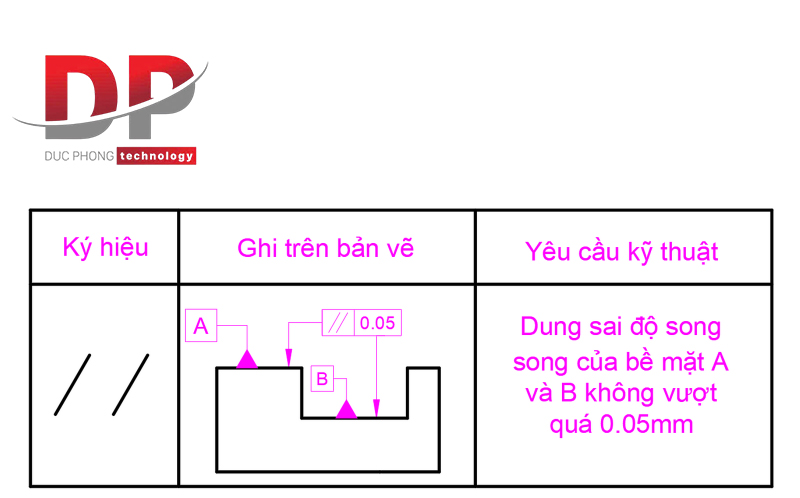

Dung sai hình học là hệ thống dung sai nâng cao, dùng để kiểm soát hình dạng và vị trí thực tế của chi tiết gia công, không chỉ dừng lại ở kích thước tuyến tính. Dung sai hình học bao gồm các yếu tố như độ phẳng, độ tròn, độ đồng tâm, độ vuông góc và vị trí. Trong sản xuất hiện đại, GD&T (Geometric Dimensioning and Tolerancing) là phương pháp tiêu chuẩn được sử dụng rộng rãi để kiểm soát dung sai hình học, giúp nâng cao độ chính xác, khả năng lắp ghép và độ ổn định của sản phẩm.

Trong sản xuất cơ khí, dung sai cơ khí giữ vai trò then chốt trong việc đảm bảo độ chính xác, khả năng lắp ráp và hiệu quả làm việc của chi tiết máy. Một sản phẩm gia công đạt tiêu chuẩn không chỉ yêu cầu đúng kích thước theo bản vẽ thiết kế mà còn phải được áp dụng dung sai phù hợp, nhằm đảm bảo chi tiết hoạt động ổn định trong điều kiện thực tế.

Nếu dung sai được lựa chọn quá chặt, quá trình gia công sẽ trở nên khó khăn hơn, làm tăng chi phí sản xuất và tỷ lệ phế phẩm. Ngược lại, dung sai quá lỏng có thể khiến chi tiết không đáp ứng yêu cầu kỹ thuật, gây sai lệch khi lắp ghép, phát sinh rung động, mài mòn nhanh và làm giảm tuổi thọ của thiết bị.

Chính vì vậy, việc kiểm soát và lựa chọn dung sai cơ khí hợp lý giúp tối ưu hiệu suất gia công, giảm thiểu sai số, tiết kiệm chi phí sản xuất và đảm bảo chất lượng sản phẩm đầu ra, đồng thời nâng cao độ tin cậy và độ bền của hệ thống máy móc trong quá trình vận hành.

Khi dung sai được kiểm soát hợp lý, chi tiết sẽ đáp ứng đầy đủ yêu cầu kỹ thuật, đảm bảo độ chính xác cao và khả năng lắp ráp ổn định. Ngược lại, việc lựa chọn dung sai không phù hợp có thể gây ra nhiều vấn đề trong cả quá trình sản xuất lẫn quá trình sử dụng sản phẩm.

>> Hữu ích cho bạn: Hướng dẫn: Kiểm tra độ đồng tâm, đồng trục và độ đảo trong gia công cơ khí

Trong sản xuất cơ khí, dung sai cơ khí được thể hiện rõ ràng trên bản vẽ kỹ thuật nhằm đảm bảo chi tiết gia công đáp ứng đúng yêu cầu thiết kế và khả năng lắp ráp. Về cơ bản, dung sai cơ khí được biểu diễn theo hai cách chính: biểu diễn dung sai các yếu tố hình học và biểu diễn dung sai kích thước.

Dung sai hình học được sử dụng để kiểm soát các đặc tính quan trọng liên quan đến hình dạng, hướng và vị trí của chi tiết, bao gồm:

Theo TCVN 5906:1995, các chỉ dẫn dung sai hình dạng và vị trí trên bản vẽ kỹ thuật bao gồm:

Các thông tin này được thể hiện trong khung hình chữ nhật, chia thành nhiều ô theo thứ tự từ trái sang phải:

Quy tắc thể hiện dung sai hình học trên bản vẽ:

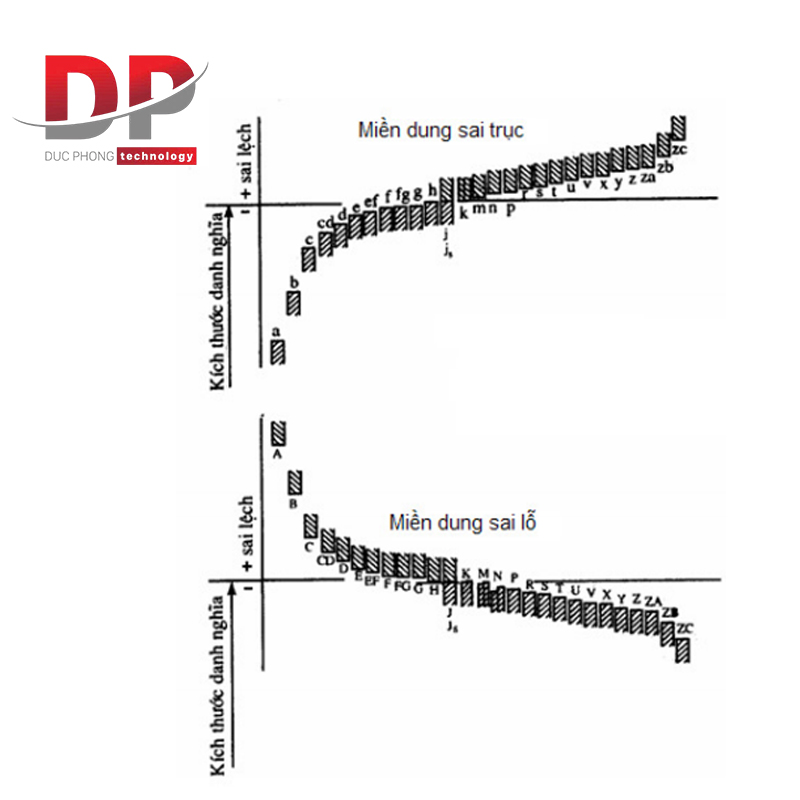

Dung sai kích thước phản ánh phạm vi sai lệch cho phép của kích thước danh nghĩa và được thể hiện trên bản vẽ chi tiết theo ba cách phổ biến:

Dung sai cơ khí đóng vai trò then chốt trong thiết kế và gia công, giúp các chi tiết đạt độ chính xác cao và đảm bảo khả năng lắp ráp đồng bộ trong toàn bộ hệ thống. Việc kiểm soát dung sai theo đúng tiêu chuẩn kỹ thuật không chỉ nâng cao chất lượng và độ tin cậy của sản phẩm mà còn tối ưu quy trình sản xuất, hạn chế sai sót, giảm tỷ lệ phế phẩm và tiết kiệm chi phí. Nhờ đó, dung sai trở thành yếu tố quan trọng góp phần nâng cao hiệu quả sản xuất và giá trị sử dụng lâu dài của các sản phẩm cơ khí. Trên đây là toàn bộ thông tin mà Đức Phong đã gửi đến bạn, giúp bạn hiểu hơn về dung sai. Hãy theo dõi chúng tôi để cập nhật các tin tức mới nhất, kinh nghiệm và chia sẻ hay về cơ khí.

Hotline

0985779287

Info@ducphong.vn

Hotline

098 5779287 (Zalo)

098 5779287 (Zalo)

vananh.ng@ducphong.vn

Info@ducphong.vn

Hotline: 098 5779287 (Zalo)